摘要:通過自主研發(fā)的超臨界流體輔助螺桿擠出連續(xù)再生實驗平臺��,探究不同工藝條件對廢舊膠粉再生程度的影響。實驗結果表明:喂料螺桿與主螺桿最優(yōu)的轉速比為1∶4��;再生過程中交聯(lián)鍵斷裂后搭接形成亞甲基和碳碳雙鍵���;超臨界流體環(huán)境下制備再生膠的微觀形貌具有更高的連續(xù)性和一致性�;在螺桿轉速為50 r / min 的條件下���,擠出產(chǎn)量達92 kg / h��;超臨界流體的加入有利于提高再生膠的品質����,具有最佳再生效果的工藝條件為:螺桿轉速為 40r/min��,超臨界流體與膠粉質量比為 2%��,機筒溫度在水平3����,這為本項目的深入實驗及工業(yè)化應用奠定了基礎。

橡膠產(chǎn)品的消耗量日益增長��,報道出的各類環(huán)保高效廢舊橡膠處理方法至今仍未廣泛應用�����,大量的廢舊橡膠制品堆積,造成日益嚴重的環(huán)境污染和資源浪費[1~3]�。國家在2016年明確提出在廢舊橡膠綜合利用行業(yè)全面推進綠色制造、實現(xiàn)綠色增長�、引導綠色消費的口號��,目的在于促進廢舊橡膠再生行業(yè)走上環(huán)保�����、節(jié)能的道路�����。

超臨界流體輔助聚合物加工是一種綠色環(huán)保的加工方法[4~5]�。據(jù)報道加拿大滑鐵盧大學成功地將超臨界流體的作用與擠出機的機械剪切作用結合起來,制備出環(huán)保型再生膠����,然而其再生機理以及再生膠的品質并未見相關報道。目前國內(nèi)外超臨界流體輔助再生的研究主要集中在高壓反應釜中創(chuàng)造超臨界環(huán)境[6~8]����。

利用超臨界流體優(yōu)異的溶脹擴散能力����,可以攜帶再生活化劑進入交聯(lián)網(wǎng)格內(nèi)部���,促進交聯(lián)網(wǎng)格的斷裂���,實現(xiàn)廢舊橡膠的高效再生。然而高壓反應釜使用條件苛刻難以實現(xiàn)連續(xù)高效的加工生產(chǎn)����,因此本文利用研發(fā)的超臨界輔助螺桿擠出連續(xù)再生實驗平臺進行廢橡膠連續(xù)再生工藝的研究,超臨界流體為超臨界二氧化碳流體(scCO2)�����。本文首先對廢舊膠粉進行熱穩(wěn)定性測試���,以確定合理的再生溫度���;然后對設備基礎性能進行探究,確定設備正常工作狀態(tài)下喂料螺桿與主機螺桿的轉速比���;最后使用自主設計的超臨界輔助再生平臺�,設計三水平三因素正交實驗,探究主機螺桿轉速��、超臨界流體與膠粉質量比以及機筒溫度排布對再生膠性能的影響�����。

1 實驗部分

1.1 原材料

廢舊胎面膠粉(45~60mesh)�����;東營潔源環(huán)保有限公司提供��;CO2氣源(純度99%)����;市售產(chǎn)品�。

1.2 再生膠和試樣的制備

按照正交實驗設定的實驗方案,調整超臨界流體輔助再生平臺溫度環(huán)境��,當設備達到設定的工作條件后加入廢舊膠粉��,在設備穩(wěn)定擠出后取合適的試樣進行精煉補充再生���。

準確稱取質量為M0的再生橡膠����,用濾紙包裹好,放置在索氏提取器中用甲苯作溶劑抽提48h���,然后放置于60℃ 的干燥箱中恒溫干燥至質量恒定���,取出稱量 M1,根據(jù)式(1)計算凝膠含量(w)

再生后的試樣按照國家制定的再生橡膠標準GB /T 13460-2008��,采用基礎配方����,在開煉機上制備混煉膠。使用無轉子硫化儀測定流變曲線��,得到 Tc90����。使用平板硫化機,在 15 MPa�����,150 ℃ ,Tc90×1.3 的條件下制備硫化膠�����,取樣測試�����。

1.3 測試與表征

1.3.1門尼黏度測試:設備型號為UM-2050型(臺灣高鐵)�����。

1.3.2 硫化曲線繪制:設備型號為M-2000-AN型(臺灣高鐵)�。

1.3.3 力學性能測試:型號為TS2005b型(臺灣優(yōu)肯)。

1.3.4 FT-IR測試:設備型號為EQUINOX55(德國Bruker)����,波數(shù)為400~4000cm-1�。

1.3.5熱重分析(TG / DTG):設備型號為SETSYS 16/18(法國SETARAM),氮氣保護�����,升溫率10℃ / min�����。

1.3.6電鏡掃描觀察:設備型號 JSM7500F(日本) 。

2 結果與討論

2.1 再生原理分析

交聯(lián)聚合物溶脹后體積變大的微觀解釋為分子鏈的均方末端距變大�����,其宏觀表現(xiàn)為膠粉的體積變大�����。超臨界流體輔助螺桿擠出實現(xiàn)廢舊膠粉連續(xù)再生的作用機理在于廢舊膠粉溶脹之后�,體積變大,有利于雙螺桿擠出機的機械剪切作用施加到膠粉上�。本文使用高壓反應釜對硫化后的膠塊進行溶脹實驗,實驗結果表明�,在70℃ 的條件下,超臨界二氧化碳作用30 min后�,膠塊體積變大15% ,膠塊溶脹前后體積變化情況如Fig. 1所示�����。

Fig.1 Plastic volume before and after swelling

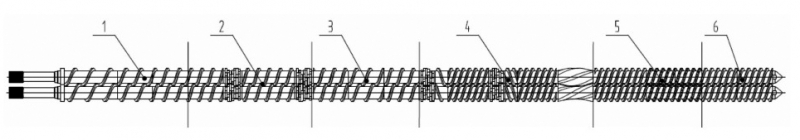

溶脹的膠粉中交聯(lián)鍵的斷裂是在一定的溫度以及剪切力作用下實現(xiàn)的���,因此對擠出機機筒分為10個區(qū)域��,分別設有溫度控制系統(tǒng)����,以達到對再生溫度的精確控制;設備配備有 CF-Ⅱ型超臨界流體注入系統(tǒng)��,整機排布如Fig. 2所示�。膠粉在再生過程中主要經(jīng)歷了軟化、溶脹�、機械剪切斷硫、最終擠出4個過程�����,針對這4個過程��,將螺桿分為喂料段�、軟化段、超臨界流體注入段����、剪切斷鍵還原段��、回流均化段��、穩(wěn)定擠出段,并對各功能段的螺紋元件進行結構設計及組合排布�,以實現(xiàn)其功能。各功能區(qū)螺紋元件的排布組合如Fig. 3所示�。

Fig.2 supercritical fluid assisted regeneration test bed

Fig.3 screw schematic

1:feeding section;2:softening section�;3:supercritical fluid injection section;4:cut off the key to restore the segment section���;5:return homogenization sec- tion���;6:stable extrusion section

2.2 再生工藝條件分析

2.2.1 溫度環(huán)境的確定:具有良好再生效果的再生膠是在合適的溫度條件下施加以可控的剪切力制備的[9,10]����。過高的溫度設置極易加快橡膠分子的裂解,不僅造成再生膠質量降低�,而且裂解過程常常伴隨濃烈的煙氣產(chǎn)生,造成環(huán)境污染�����;根據(jù)WLF方程:

隨著溫度的下降����,材料的自由體積減小���,內(nèi)摩擦增大,相應體系黏度增高�����,鏈段具有相對較弱的移動能力����。所以再生溫度偏低,加大了分子鏈移動的難度����,需要有更大的機械剪切作用保證交聯(lián)網(wǎng)格產(chǎn)生交聯(lián)鍵斷裂需要的形變,不利于再生反應的進行��。因此�����,本文首先對廢舊胎面膠膠粉進行熱穩(wěn)定性測試���,以確定合理的再生反應溫度���。

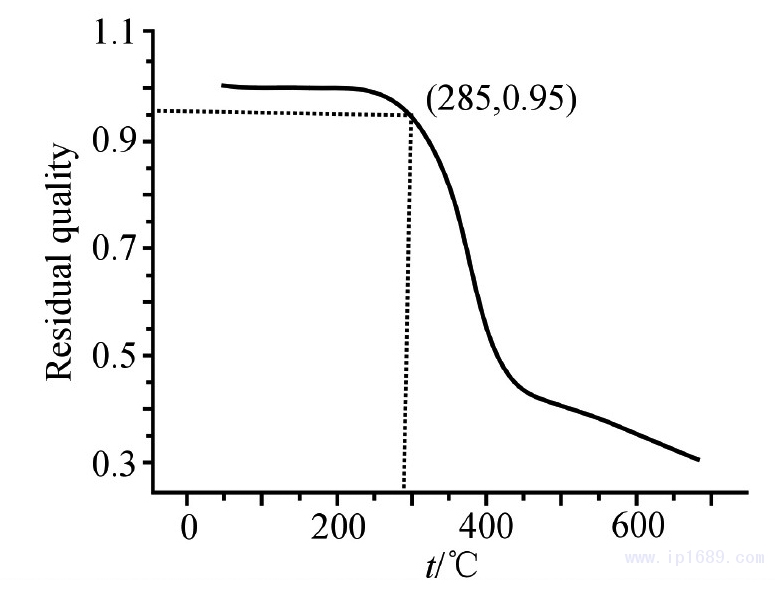

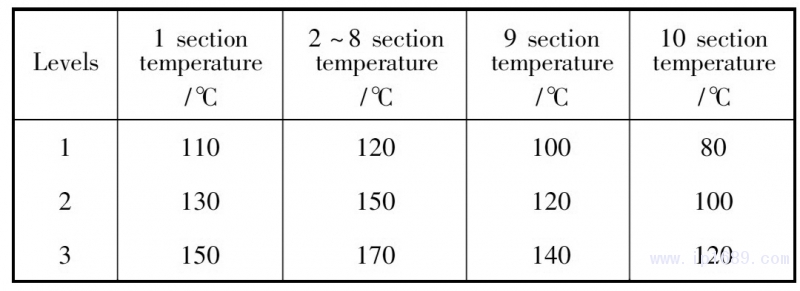

本文再生實驗所用膠粉的熱失重分析結果如Fig. 4 所示。由圖中可以看出����,在溫度超過 285℃ 后,膠粉質量損失達到0.05g�,并且超過該溫度后,膠粉的質量損失速率急劇加快����。因此在廢舊膠粉再生過程中機筒溫度環(huán)境不可超過這一溫度,本文實驗中設定的機筒溫度排布如Tab. 1所示(下文中若沒有特殊說明���,則機筒溫度排布按照組別 1�、2�、3 標識)。

Fig.4 Powder stability

Tab.1 Barrel temperature arrangement level table

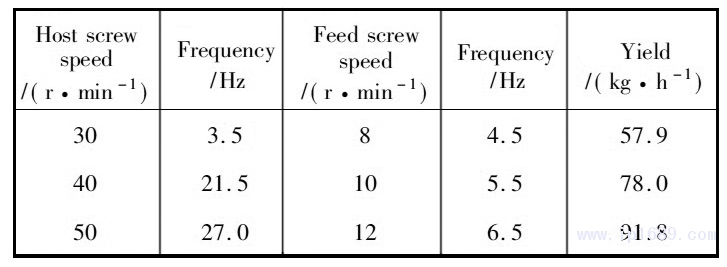

2.2.2 設備性能的實驗探究:主機螺桿的轉速要與喂料螺桿轉速匹配�,以保證設備在饑餓喂料的條件下正常運轉,超臨界流體的使用量與膠粉加工量之間的精確配比同樣需要掌握設備的生產(chǎn)加工能力��。本文通過實驗手段�,在擠出機螺桿不同轉速條件下,調整喂料螺桿轉速����,測定膠粉的喂料量與擠出量����,直到喂料量與擠出量達到一致�。實驗結果表明,合理的喂料螺桿與主機螺桿轉速比為1:4���;隨著螺桿轉速增加����,設備產(chǎn)量逐漸上升���,在螺桿轉速為50r/min 的條件下�����,設備產(chǎn)量達到91. 8 Kg / h�。正常工作條件下設備參數(shù)如Tab. 2所示���。

Tab.2 Device parameters

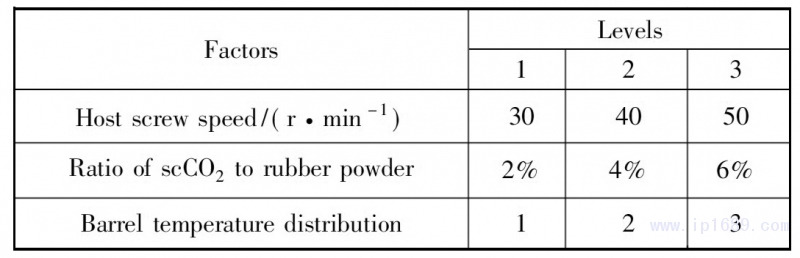

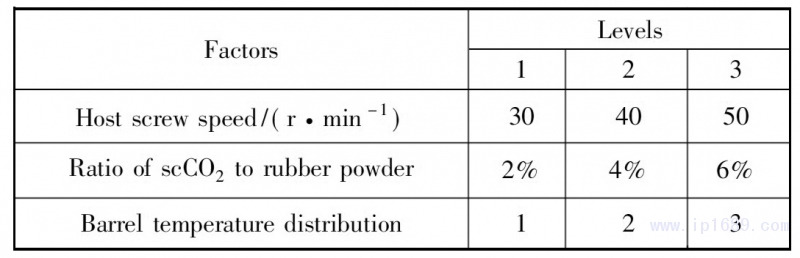

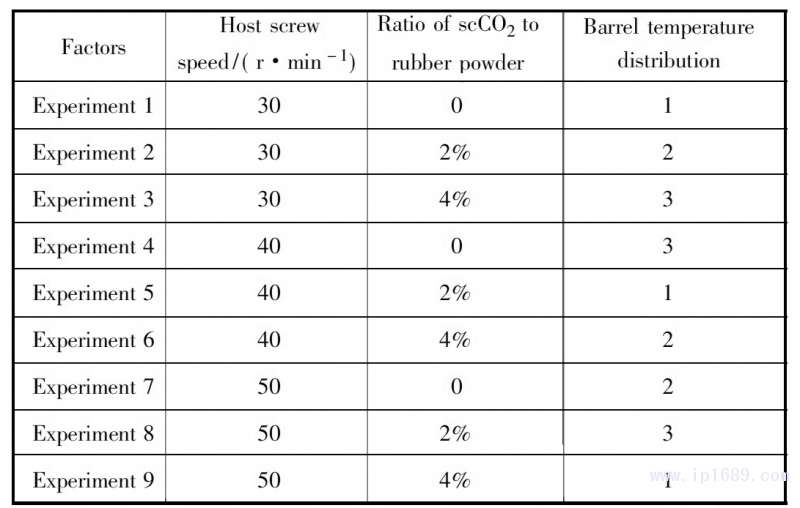

2.2.3 正交實驗設:正交實驗是一種高效��、快速����、經(jīng)濟的實驗設計方法,其結果具有試驗次數(shù)少���、試驗點分布合理、試驗結果信息量大��,結果分析具有統(tǒng)計性質等優(yōu)點��。本文設計三水平三因素的正交實驗�,探究主機螺桿轉速、超臨界流體與膠粉質量比���,以及機筒溫度 排布對廢舊橡膠再生效果影響的強度�����。試驗因素水平表如Tab. 3所示����。

Tab.3 Test factor level table

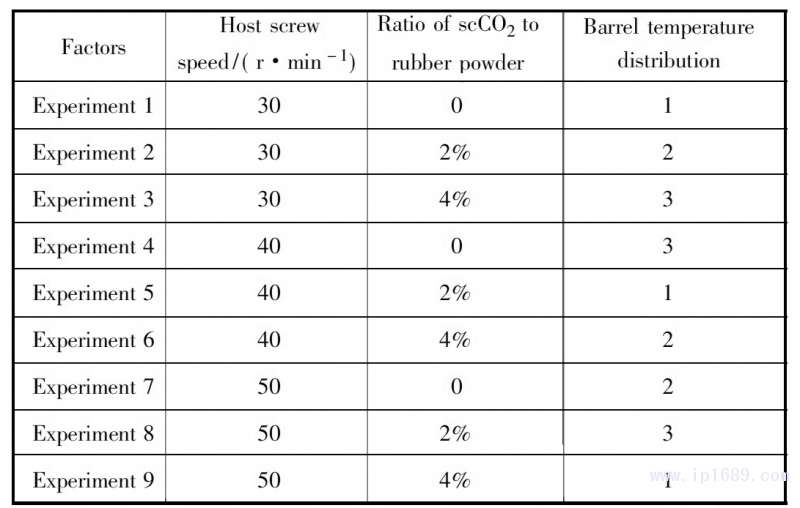

正交實驗表如Tab. 4所示���。

Tab.4 orthogonal test table

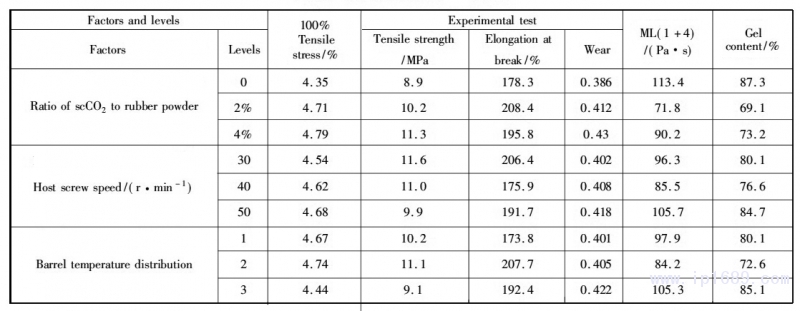

2.2.4 正交實驗數(shù)據(jù)統(tǒng)計:本文采用自主研發(fā)的超臨界流體輔助再生機臺��,設計正交實驗�����,對不同因素對再生效果影響強度進行實驗探究���,實驗結果如Tab. 5所示���。

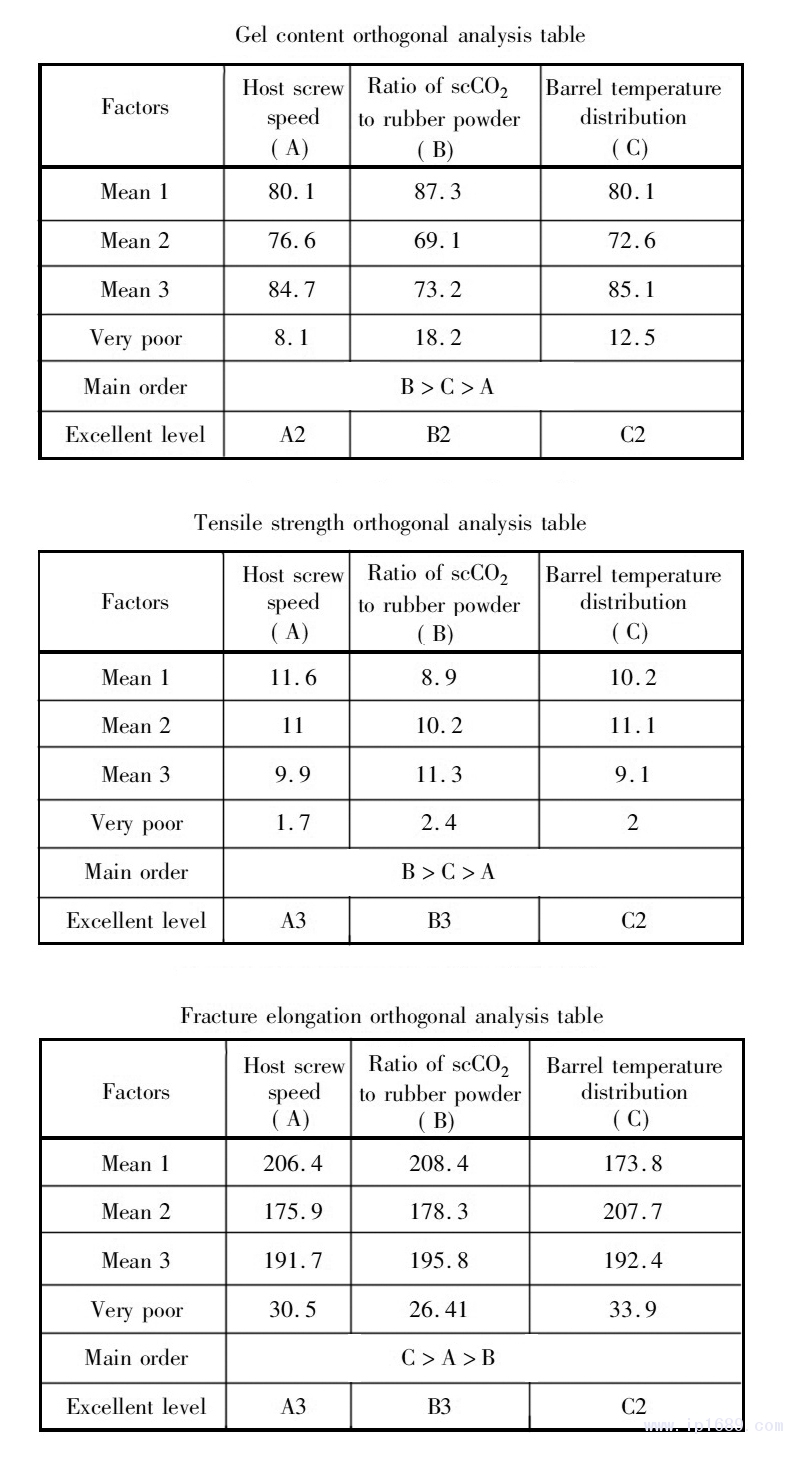

2.3 正交實驗結果分析

2.3.1 超臨界流體與膠粉的質量比對再生程度的影響:廢舊膠粉的再生是指交聯(lián)網(wǎng)格在機械、熱�、氧氣等作用下,發(fā)生交聯(lián)點斷裂��,生成線型分子鏈���,以恢復橡膠原有塑性的反應[11�,12]���。對于再生膠而言�,其再生程度通過再生后膠粉凝膠含量進行表征�����。

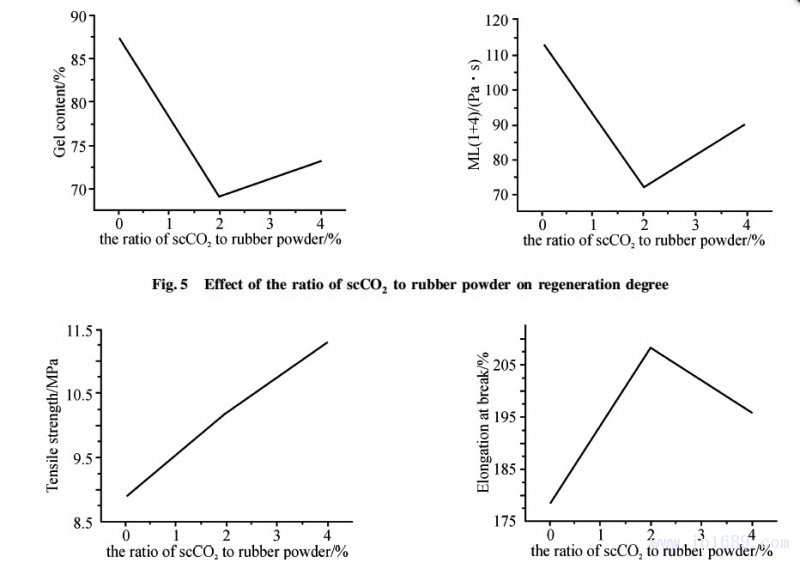

再生膠凝膠含量的正交實驗分析結果表明,超臨界流體的加入對廢舊膠粉起到溶脹作用��,體積變大的膠粉在向機頭運動的過程中�����,在嚙合區(qū)以及機筒與螺桿�����、螺桿與螺桿之間形成的 4個間隙中受到有效的剪切擠壓作用��,促進了交聯(lián)網(wǎng)格的斷裂��,因此由Fig. 5可以看出加入超臨界流體之后凝膠含量下降�。當超臨界流體與膠粉的質量比增加后�����,再生膠的凝膠含量出現(xiàn)一定的升高��,根據(jù)再生過程中��,超臨界流體與膠粉的質量比增加后再生膠的擠出量隨之增加可以判斷 超臨界流體的加入促進了生產(chǎn)效率的提高���,這導致膠粉在機筒中的停留時間相應縮短���,因此凝膠含量出現(xiàn)升高��。結合再生膠門尼黏度的變化情況�����,同樣可以看出�,超臨界流體的加入有利于再生膠門尼黏度�,然而過量的超臨界流體導致再生膠的門尼黏度升高。

Tab.5 Results of the experiment

Fig.6 Effect of the ratio of scCO2 to rubber powder on physical and mechanical properties of recycled rubber

2.3.2 超臨界流體與膠粉的質量比對再生膠物理力學性能影響:具有良好力學性能的再生膠是保證制品質量的前提����。從Fig. 6中可以看出,廢舊膠粉再生后所制備硫化膠的拉伸強度隨著超臨界流體與膠粉質量比增加逐漸升高���,斷裂伸長率出現(xiàn)先升高后下降的趨勢�。斷裂伸長率的升高是由于再生程度高的再生膠中具有更多的自由分子鏈���,再次硫化后��,硫化膠中分子鏈具有相對較好的移動能力�,斷裂伸長率有所升高。

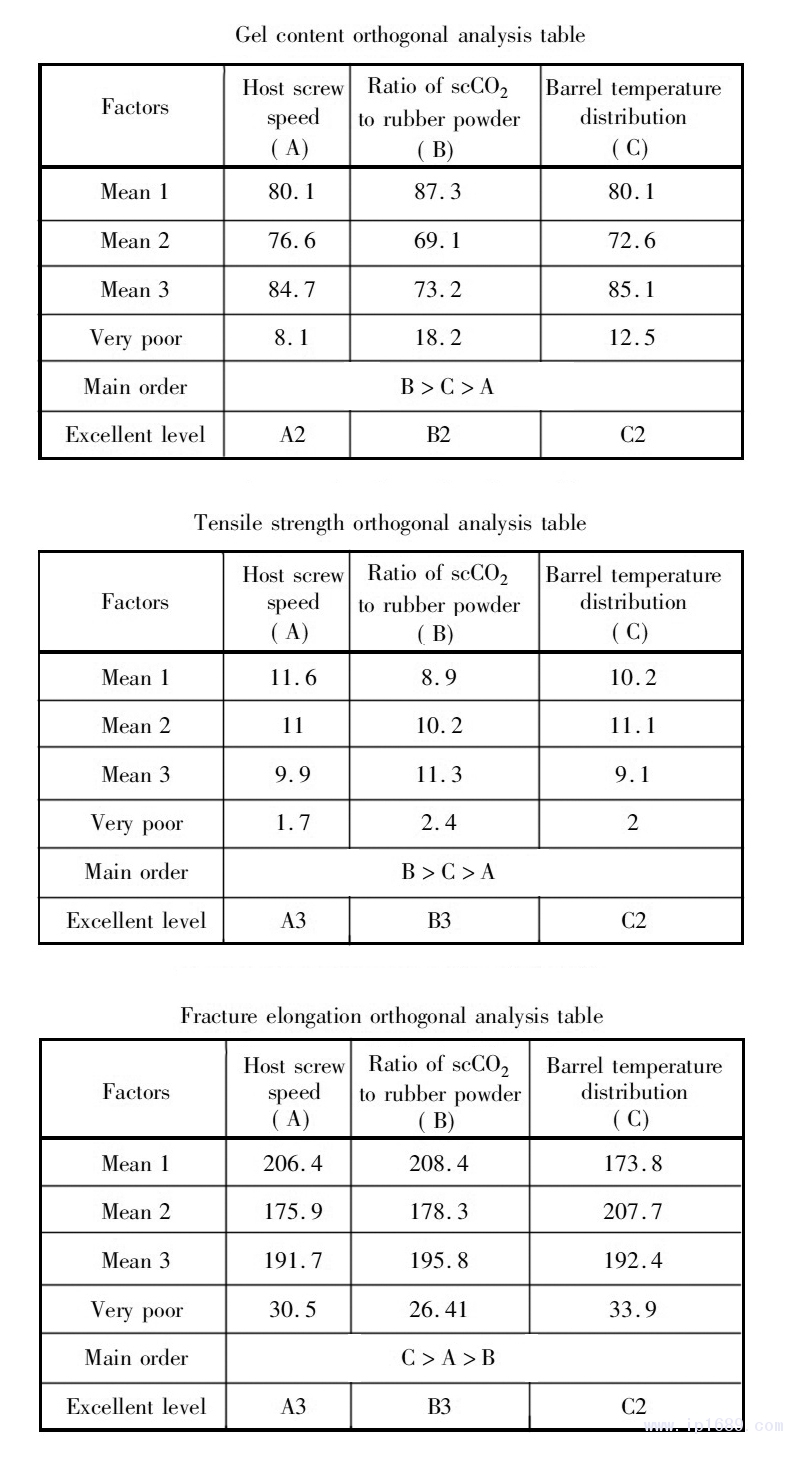

Tab.6 Orthogonal analysis of orthogonal experimental data

2.3.3 再生工藝條件確定:通過對正交實驗得到的數(shù)據(jù)進行正交分析�,得到凝膠含量、拉伸強度��、拉斷伸長率的正交分析表如Tab. 6所示���。由表可以看出����,超臨界流體與廢舊膠粉的質量比對再生程度的影響最大����,機筒溫度次之�����,螺桿轉速最低����,具有最佳再生效果的工藝條件是A2B2C2;超臨界流體含量增加有利于拉伸強度的提高���,并且超臨界流體與膠粉的質量比對拉伸強度的影響最大���,機筒溫度次之����,螺桿轉速影響最小����。在A3B3C2條件下,膠料具有最佳的拉伸強度����;對斷裂伸長率的影響最大的是機筒溫度,其次為螺桿轉速�,質量比最弱。但是具有最佳斷裂伸長率的工藝條件與最佳拉伸強度的工藝條件一致�����。

因此���,在螺桿轉速為40r / min�����,超臨界流體與膠粉質量比為2%���,機筒溫度在水平3的條件下��,可以制備具有理想性能的再生膠���。

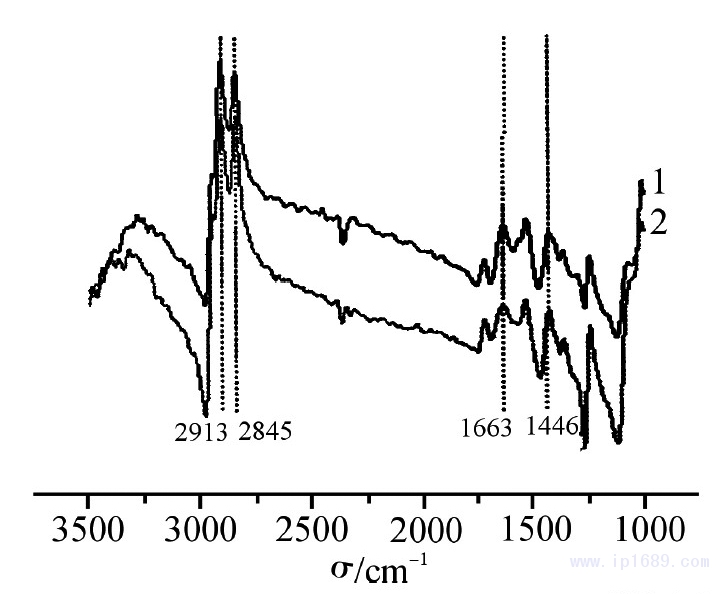

2.4 再生膠的化學鍵分析

本文對超臨界流體作用下制備的再生膠進行紅外光譜實驗,并與原膠粉的紅外光譜進行比對�。實驗結果如Fig. 7所示,該結果表明����,對于實驗所用廢舊膠粉而言,天然橡膠的特征峰亞甲基(-CH2-)����、碳碳雙鍵(C = C)���、飽和碳氫鍵(C-H)依次出現(xiàn)在 1446 cm-1���、1663 cm-1、2845 cm-1和2913cm-1處����。超臨界流體輔助螺桿擠出連續(xù)再生設備制備的再生膠顯示了與原膠粉相似的FT-IR光譜��,主要區(qū)別在于在1446cm-1和1663 cm-1處通過超臨界流體輔助螺桿擠出連續(xù)再生后再生膠中的亞甲基和碳碳雙鍵的吸收峰略有增強��,這是由于超臨界流體輔助螺桿擠出連續(xù)再生過程中沒有化學物質的加入�,斷裂的C-S鍵搭接生成碳碳雙鍵或者亞甲基���;再生前后沒有特征峰出現(xiàn)偏移或者增強�,并且再生膠中飽和的碳氫鍵特征峰并沒有顯著的偏移�,再生的過程中除了超臨界流體之外沒有添加其他化學物質,而且超臨界流體并沒有參與到化學反應中����,因此整個再生反應過程中沒有新的化學鍵生成。

Fig.7 Infrared spectra

1 reclaimed rubber 2 rubber powder

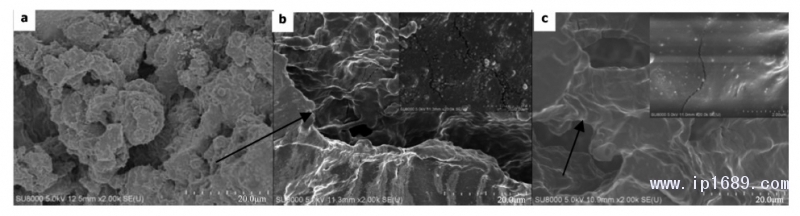

2.5 再生膠的微觀形貌分析

Fig.8中的照片展示的是a膠粉����、b未通過超臨界流體制備的再生膠以及c超臨界流體作用下再生膠在放大2000倍下的微觀形貌。由Fig. 8a可以看出�����,廢舊膠粉的表面粗糙���,而且存在凹凸不平的孔洞����,由Fig. 8b、Fig. 8c 可以看出���,硫化后的再生膠表面為連續(xù)均勻一致的連續(xù)體���,連續(xù)體的形成說明再生過程中廢舊膠粉中的交聯(lián)網(wǎng)格被打斷,形成大量分子鏈�,交聯(lián)網(wǎng)格斷裂形成的分子鏈有更強的自由移動能力,再生膠在硫化過程中形成質地相對均勻的連續(xù)體��,因此再生后的膠粉表面更為均勻一致����。對Fig. 8b、Fig. 8c局部進一步放大可以看出連續(xù)體的表面存在些許小粒徑圓點����,小粒徑圓點是由于存在部分膠粉沒有充分再生���,交聯(lián)網(wǎng)格包裹著填料維持再生之前的形態(tài)��,因此表面存在小粒徑圓點���,通過Fig. 8b和Fig. 8c的對比可以看出�����,通入超臨界流體制備的再生膠表面更為光滑���,再生膠表面有少量的小粒徑圓點,這說明超臨界流體的通入有利于廢舊膠粉的再生�。微觀表面的裂縫是由于在脆斷過程中,低溫環(huán)境造成的應力大于分子鏈之間的相互作用力形成的破壞�����,根據(jù)裂痕的深度以及大小可以說明具有良好再生效果的再生膠分子鏈之間的相互作用力更為穩(wěn)定��。

Fig. 8 SEM images of(a) powder����,(b) production of recycled rubber without supercritical fluid,and(c) production of recycled rubber with supercritical fluid

3 結論

本文通過自主設計的超臨界流體輔助螺桿擠出連續(xù)再生實驗平臺制備了再生膠�����,探究了再生平臺的加工性能,通過正交實驗確定了最佳的再生工藝�����,并對再生膠進行結構分析以及微觀形貌觀察�����,結果表明:

(1)喂料螺桿與主螺桿最優(yōu)的轉速比為4∶1���,在螺桿轉速為40 r / min的條件下產(chǎn)量達到91. 8 kg / h�。

(2)在螺桿轉速為40 r / min��,超臨界流體與膠粉質量比為2% ��,機筒溫度在水平3的條件下�����,廢舊膠粉的再生效果最好�,其門尼黏度達到71. 8 Pa·s,拉伸強度為11. 6 MPa�����,斷裂伸長率為208.4% �。隨超臨界流體的加入,再生膠的品質以及相容性先上升后下降�����。

(3)使用超臨界流體輔助再生���,可以實現(xiàn)廢舊膠粉連續(xù)再生���,再生過程中交聯(lián)鍵斷裂后搭接形成亞甲基和碳碳雙鍵,而且再生膠微觀形貌更為連續(xù)均勻���。