注塑模具是由若干塊鋼板配合各種零件組成的��,基本分為:

A 成型裝置(凹模��,凸模)

B 定位裝置(導柱�,導套)

C 固定裝置(工字板�,碼??樱?/span>

D 冷卻系統(tǒng)(運水孔)E 恒溫系統(tǒng)(加熱管,發(fā)熱線)

F 流道系統(tǒng)(唧咀孔�,流道槽,流道孔)

G 頂出系統(tǒng)(頂針��,頂棍)

根據(jù)澆注系統(tǒng)型制的不同可將模具分為三類:

1�����、大水口模具:流道及澆口在分模線上���,與產(chǎn)品在開模時一起脫模�,設計最簡單�,容易加工,成本較低�,所以較多人采用大水口系統(tǒng)作業(yè)。

2�、細水口模具:流道及澆口不在分模線上,一般直接在產(chǎn)品上����,所以要設計多一組水口分模線,設計較為復雜��,加工較困難,一般要視產(chǎn)品要求而選用細水口系統(tǒng)�。

3、熱流道模具:此類模具結構與細水口大體相同��,其最大區(qū)別是流道處于一個或多個有恒溫的熱流道板及熱唧嘴里��,無冷料脫模�,流道及澆口直接在產(chǎn)品上,所以流道不需要脫模��,此系統(tǒng)又稱為無水口系統(tǒng)�����,可節(jié)省原材料�����,適用于原材料較貴����、制品要求較高的情況�����,設計及加工困難,模具成本較高����。

熱流道系統(tǒng),又稱熱澆道系統(tǒng)�����,主要由熱澆口套�����,熱澆道板���,溫控電箱構成��。我們常見的熱流道系統(tǒng)有單點熱澆口和多點熱澆口二種形式���。單點熱澆口是用單一熱澆口套直接把熔融塑料射入型腔,它適用單一腔單一澆口的塑料模具��;多點熱澆口是通過熱澆道板把熔融料分枝到各分熱澆口套中再進入到型腔��,它適用于單腔多點入料或多腔模具.

熱流道系統(tǒng)的優(yōu)勢

1����、無水口料��,不需要后加工�����,使整個成型過程完全自動化�,節(jié)省工作時間���,提高工作效率��。

2�����、壓力損耗小����。熱澆道溫度與注塑機射嘴溫度相等�,避免了原料在澆道內(nèi)的表面冷凝現(xiàn)象,注射壓力損耗小����。

3、水口料重復使用會使塑料性能降解��,而使用熱流道系統(tǒng)沒有水口料�����,可減少原材料的損耗��,從而降低產(chǎn)品成本��。在型腔中溫度及壓力均勻����,塑件應力小,密度均勻�����,在較小的注射壓力下��,較短的成型時間內(nèi)�����,注塑出比一般的注塑系統(tǒng)更好的產(chǎn)品。對于透明件��、薄件�、大型塑件或高要求塑件更能顯示其優(yōu)勢,而且能用較小機型生產(chǎn)出較大產(chǎn)品��。

4�、熱噴嘴采用標準化、系列化設計�,配有各種可供選擇的噴嘴頭,互換性好���。獨特設計加工的電加熱圈�,可達到加熱溫度均勻���,使用壽命長���。熱流道系統(tǒng)配備熱流道板、溫控器等���,設計精巧�,種類多樣����,使用方便�����,質量穩(wěn)定可靠。

熱流道系統(tǒng)應用的不足之處

1����、整體模具閉合高度加大,因加裝熱澆道板等�����,模具整體高度有所增加���。

2����、熱輻射難以控制�,熱澆道最大的毛病就是澆道的熱量損耗,是一個需要解決的重大課題���。

3��、存在熱膨脹����,熱脹冷縮是我們設計時要考慮的問題。

4����、模具制造成本增加,熱澆道系統(tǒng)標準配件價格較高��,影響熱澆道模具的普及���。

熱流道模具的優(yōu)點

熱流道模具在當今世界各工業(yè)發(fā)達國家和地區(qū)均得到極為廣泛的應用��。

這主要因為熱流道模具擁有如下顯著特點:

1���、縮短制件成型周期因沒有澆道系統(tǒng)冷卻時間的限制,制件成型固化后便可及時頂出�。許多用熱流道模具生產(chǎn)的薄壁零件成型周期可在5秒鐘以下在純熱流道模具中因沒有冷澆道,所以無生產(chǎn)費料���。這對于塑料價格貴的應用項目意義尤其重大�。事實上���,國際上主要的熱流道生產(chǎn)廠商均在世界上石油及塑料原料價格昂貴的年代得到了迅猛的發(fā)展����。因為熱流道技術是減少費料降低材料費的有效途徑。

2���、減少費品,提高產(chǎn)品質量在熱流道模具成型過程中�����,塑料熔體溫度在流道系統(tǒng)里得到準確地控制����。塑料可以更為均勻一致的狀態(tài)流入各模腔,其結果是品質一致的零件��。熱流道成型的零件澆口質量好����,脫模后殘余應力低,零件變形小�。所以市場上很多高質量的產(chǎn)品均由熱流道模具生產(chǎn)。如人們熟悉的MOTOROLA手機���,HP打印機���,DELL筆記本電腦里的許多塑料零件均用熱流道模具制作

3���、消除后續(xù)工序,有利于生產(chǎn)自動化.制件經(jīng)熱流道模具成型后即為成品���,無需修剪澆口及回收加工冷澆道等工序�。有利于生產(chǎn)自動化��。國外很多產(chǎn)品生產(chǎn)廠家均將熱流道與自動化結合起來以大幅度地提高生產(chǎn)效率�。

4、擴大注塑成型工藝應用笵圍許多先進的塑料成型工藝是在熱流道技術基礎上發(fā)展起來的�����。如PET預成型制作�,在模具中多色共注,多種材料共注工藝�,STACK MOLD等。

熱流道模具的缺點

盡管與冷流道模具相比�,熱流道模具有許多顯著的優(yōu)點,但模具用戶亦需要了解熱流道模具的缺點���。概括起來有以下幾點:

1���、模具成本上升

熱流道元件價格比較貴�,熱流道模具成本可能會大幅度增高��。如果零件產(chǎn)量小����,模具工具成本比例高,經(jīng)濟上不花算���。對許多發(fā)展中國家的模具用戶,熱流道系統(tǒng)價格貴是影響熱流道模具廣泛使用的主要問題之一��。

2�����、熱流道模具制作工藝設備要求高

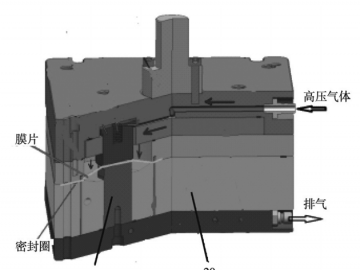

熱流道模具需要精密加工機械作保證��。熱流道系統(tǒng)與模具的集成與配合要求極為嚴格���,否則模具在生產(chǎn)過程中會出現(xiàn)很多嚴重問題��。如塑料密封不好導致塑料溢出損壞熱流道元件中斷生產(chǎn)���,噴嘴鑲件與澆口相對位置不好導致制品質量嚴重下降等.

3��、操作維修復雜

與冷流道模具相比����,熱流道模具操作維修復雜����。如使用操作不當極易損壞熱流道零件,使生產(chǎn)無法進行�,造成巨大經(jīng)濟損失。對于熱流道模具的新用戶�����,需要較長時間來積累使用經(jīng)驗.

熱流道系統(tǒng)的組成

盡管世界上有許多熱流道生產(chǎn)廠商和多種熱流道產(chǎn)品系列�����,但一個典型的熱流道系統(tǒng)均由如下幾大部分組成:

1�����、熱流道板

2、噴嘴(NOZZLE)

3�、溫度控制器

4、輔助零件

熱流道應用主要技術關鍵

一個成功的熱流道模具應用項目需要多個環(huán)節(jié)予以保障�。其中最重要的有兩個技術因素。

一是塑料溫度的控制����,二是塑料流動的控制。

1�����、塑料溫度的控制在熱流道模具應用中塑料溫度的控制極為重要�����。

許多生產(chǎn)過程中出現(xiàn)的加工及產(chǎn)品質量問題直接來源于熱流道系統(tǒng)溫度控制的不好���。如使用熱針式澆口方法注塑成型時產(chǎn)品澆口質量差問題,閥式澆口方法成型時閥針關閉困難問題�����,多型腔模具中的零件填充時間及質量不一致問題等�。如果可能應盡量選擇具備多區(qū)域分別控溫的熱流道系統(tǒng)�����,以增加使用的靈活性及應變能力.

2�����、塑料流動的控制

塑料在熱流道系統(tǒng)中要流動平衡�。澆口要同時打開使塑料同步填充各型腔����。對于零件重量相差懸殊的FAMILYMOLD要進行澆道尺寸設計平衡。否則就會出現(xiàn)有的零件充模保壓不夠���,有的零件卻充模保壓過度���,飛邊過大質量差等問題。熱流道澆道尺寸設計要合理����。尺寸太小充模壓力損失過大。

尺寸太大則熱流道體積過大�,塑料在熱流道系統(tǒng)中停留時間過長,損壞材料性能而導致零件成型后不能滿足使用要求。世界上已經(jīng)有專門幫助用戶進行最佳流道設計的CAE軟件如MOLDCAE���。(文章來源于網(wǎng)絡)

聚砜醫(yī)療干粉吸入...

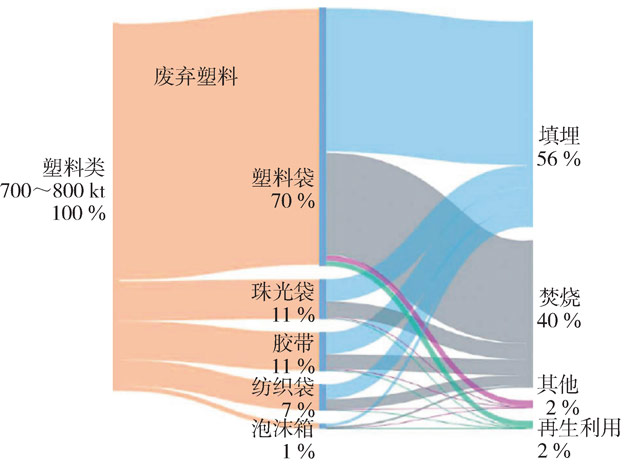

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

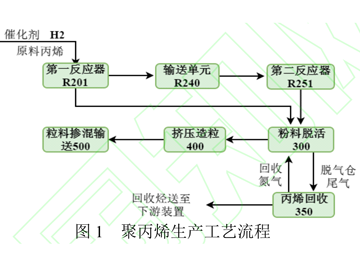

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...