劉祥建,周佳睿���,姜勁

(金陵科技學院機電工程學院�����,南京211169)

摘要:針對某種塑料按鈕開關帽帶有環(huán)形側凹且帽體壁厚變化不均勻的結構特點�����,設計了一套帶斜導柱側抽芯機構的一模兩腔模具��。為改善塑件質量及解決塑件脫模問題���,首先,結合Moldflow軟件仿真確定了澆口位置和冷卻系統(tǒng)�,并對塑件的成型過程進行仿真分析,結果顯示����,塑料熔體充滿型腔的時間短且兩型腔的充型一致性好�����,同時�����,塑件的體積收縮率小且兩型腔內的塑件體積變化均勻����,型腔內氣體的排出情況較好��,氣穴少��,塑件產生的翹曲變形量在合理變形范圍之內�。其次,對模具結構進行設計����,主要包括分型面�、成型零件以及側抽芯機構。由于塑件帶有環(huán)形側凹���,型芯設計成組合式結構�,并由大型芯、滑塊和成型桿成型塑件的帽體部分����,采用斜導柱側抽芯機構實現(xiàn)塑件環(huán)形側凹的成型并脫模。通過Moldflow軟件分析和優(yōu)化模具設計方案����,可以加快模具的設計過程,提高塑件的成型質量�����。

關鍵詞:按鈕開關帽��;注塑模具���;澆口位置�����;成型過程

隨著我國經濟的不斷發(fā)展�,塑料制品因成本低����、質量輕�、力學性能相對較高等諸多優(yōu)點����,在車輛制造、家用電器��、醫(yī)療器械等領域得到了更為廣泛的應用���。與此同時�,注塑模具作為塑料制品成型的主要設備����,其設計與制造技術也在快速提升[1-6]。

CAD/CAE計算機輔助技術的應用大大方便了注塑模具的設計過程���,為生產出更低成本����、更高質量的塑料制品提供了幫助[7-11]���。王巍等[12]設計了機載計算機卡鉤塑件的注塑模具����,并應用Moldflow軟件對塑件的澆口位置和成型過程進行了仿真模擬����,設計過程中,根據(jù)仿真模擬結果選取了塑件的最終澆口位置�,塑件的成型分析結果顯示塑件澆口位置的設置是合理的。吳小飛[13]進行了掃地機器人底座塑件的注塑模具設計���,針對設計的注塑模具結構�����,應用Moldflow軟件對澆注系統(tǒng)和冷卻系統(tǒng)設計的合理性進行了仿真驗證����。邵良臣等[14]進行了汽車控制面板旋鈕開關注塑模具結構的設計��,并運用Moldflow軟件進行了塑件成型過程中的流動�����、冷卻及翹曲仿真模擬,從而對塑件的成型工藝方案進行優(yōu)化����。耿金萍等[15]設計了偏心輪支架塑件的注塑模具,設計過程中���,為獲得最佳澆口位置���,保證塑件制品的成型質量,運用Moldflow軟件對設計的澆注系統(tǒng)進行了仿真分析���。熊江等[16]應用UG軟件進行了塑料散熱板格柵熱流道疊層注塑模具的結構設計���,并運用Moldflow軟件進行了最佳澆口位置仿真和澆注系統(tǒng)充填工藝性仿真,優(yōu)化了注塑工藝方案��?���?梢钥闯觯琈oldflow軟件在優(yōu)化注塑模具設計結構����、驗證模具結構的合理性方面發(fā)揮了作用�,通過仿真模擬有利于降低模具的試模成本�、加快模具設計過程、提升塑件制品的質量��。

筆者以某種塑料按鈕開關帽為對象進行注塑模具設計��,按鈕開關帽帶有環(huán)形側凹且帽體壁厚變化不均勻����,為改善塑件質量及解決塑件脫模問題�����,應用Moldflow軟件對塑件的澆口位置和成型過程進行仿真分析并優(yōu)化模具設計結構�,得到合理的注塑方案。

1 塑件分析

按鈕開關帽結構如圖1所示����,整體外形呈中心對稱結構,上部為帽蓋部分��,下部為帽體�,塑件結構主要由平面、圓弧面組成�����,其中,帽蓋部分與帽體之間形成環(huán)形側凹�。塑件外形尺寸為50mm×50mm,最大壁厚為6mm�����,最小壁厚為1.5mm����。塑件材料為丙烯腈-丁二烯-苯乙烯塑料(ABS),其密度為1.05g/cm3��,收縮率為0.4%~0.7%����,該材料耐磨性優(yōu)良,尺寸穩(wěn)定性好���,且沖擊強度較好���,在機電產品中應用廣泛。

圖1按鈕開關帽結構示意圖

使用UG軟件中的體積測量功能���,得出塑件的體積約為20.40cm3���,塑件的質量約為21.42g�����。

2 塑件成型工藝分析

2.1 網(wǎng)格劃分

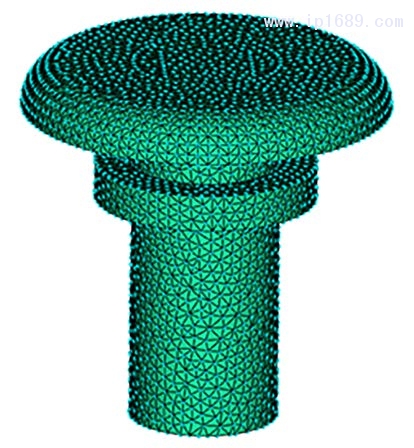

為提高注塑模具結構的合理性,在進行模具設計之前應用Moldflow軟件對塑件的澆口位置和成型過程進行仿真分析�����。建立按鈕開關帽仿真模型��,并進行網(wǎng)格劃分�,網(wǎng)格劃分后共得到10150個三角形單元,網(wǎng)格質量的匹配百分比為80%�����,網(wǎng)格劃分結果如圖2所示����。

圖2 網(wǎng)格劃分結果

2.2 澆注系統(tǒng)方案

澆注系統(tǒng)決定了塑料熔體在注塑模具中的運動流向,合理的澆注系統(tǒng)結構可以保證來自注塑機噴嘴的塑料熔體達到最佳的流動狀態(tài)���,并實現(xiàn)平穩(wěn)�、順利地充模,完成整個澆注過程����。考慮到塑件制品的結構尺寸較小及塑料熔體流動過程中的流動平衡�����、壓力平衡的影響�,為提高生產效率及確保塑件質量的均勻和穩(wěn)定,注塑模具采用一模兩腔結構�,型腔排布采用平衡式排列。

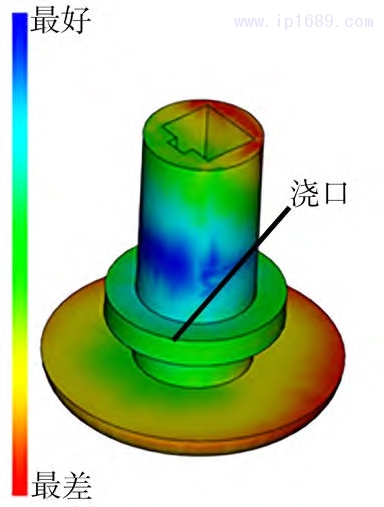

澆口的位置對塑件質量影響較大�����,為此����,利用Moldflow軟件對塑件進行澆口位置分析,仿真結果如圖3所示����??梢钥吹?,推薦的比較合適的澆口位置在鄰近環(huán)狀凸起的塑件帽體一側附近,考慮到塑件的環(huán)狀凸起結構以及塑料熔體的流動阻力的影響���,將澆口選在環(huán)狀凸起靠近塑件帽體的邊沿位置�����。

圖3 澆口位置仿真結果

根據(jù)上述分析結果���,澆口選用側澆口形式�����,并設計澆口厚度為0.8mm�,寬度為2mm,長度為2mm����;主流道為圓錐形結構,設計其小端直徑為5mm����,大端直徑為8.24mm�����,長度為92.7mm����,球面凹坑半徑為20mm�;分流道為圓形截面結構,設計其直徑為6mm���。

2.3 冷卻系統(tǒng)方案

塑料熔體在注塑模具中冷卻成型時����,其溫度的變化過程會直接影響塑件質量的優(yōu)劣以及塑件生產效率�����。如果溫度控制不好���,塑件容易產生翹曲變形�、應力開裂�、表面不光澤及熔合紋等,造成塑件品質下降�,甚至不合格��。同時����,塑料熔體的冷卻時間是影響生產效率的關鍵因素�����。

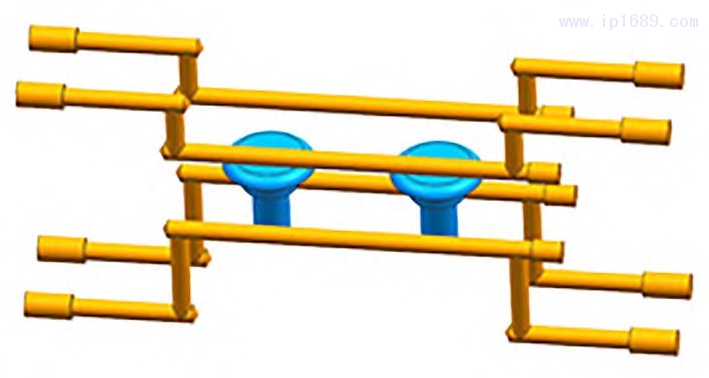

注塑模具常使用循環(huán)水進行冷卻����,其中,冷卻回路的形式和冷卻管道的直徑是冷卻系統(tǒng)設計考慮的兩個主要內容��。為減小出入水的溫度差異��,使用常溫水作為循環(huán)水進行冷卻���,冷卻水管上、下各有兩根��,且以環(huán)繞塑件四周的結構形式進行布局�����,其中,冷卻水管直徑為10mm����,冷卻水管布局如圖4所示。

圖4 冷水管布局示意圖

2.4 成型分析結果

根據(jù)前述的澆注系統(tǒng)方案和冷卻系統(tǒng)方案��,利用Moldflow軟件模擬塑件的成型過程��,對影響塑件成型質量的填充時間���、體積收縮率��、氣穴位置���、翹曲變形量等因素進行分析。在仿真模擬過程中���,設置塑料熔體溫度為240℃�,保壓時間為10s����,開模時間為5s。

圖5為填充時間仿真結果。從圖5可以看出����,塑料熔體充滿型腔的時間為0.6359s,可短時間內將塑料熔體充滿型腔�����,同時��,在填充過程中�,塑料熔體流至兩型腔末端時間的一致性好,且流動均勻平穩(wěn)���,沒有出現(xiàn)填充不足的情況����,因此���,有利于獲得高精度、密實的塑件����。

圖5 填充時間仿真結果

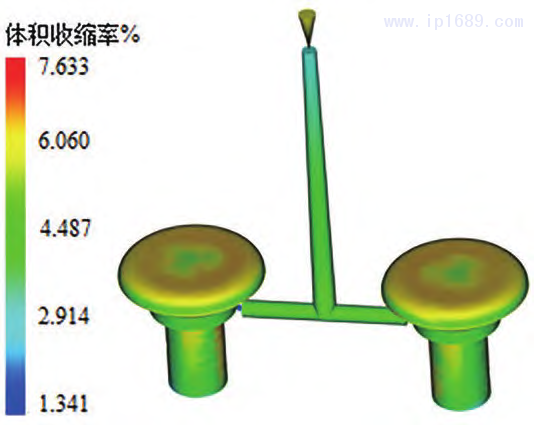

圖6是體積收縮率仿真結果。從圖6塑件的體積變化情況可以看出,兩型腔內的塑件體積變化均勻����,且體積收縮率小,未出現(xiàn)局部位置體積收縮率較大的缺陷�,塑件的尺寸穩(wěn)定性較好。

圖6 體積收縮率仿真結果

圖7是氣穴分布仿真結果

從圖7可以看出�,只在塑件帽蓋部分表面產生了幾處氣穴現(xiàn)象,說明型腔內氣體的排出情況較好�����,另外�,氣穴相對接近帽蓋部分的邊沿,位置靠近分型面��,而且該塑件的體積較小����,排氣量較小,可利用注塑模具分型面之間的微小間隙自然排氣���,更有利于型腔內氣體的排出�,避免氣穴的產生���。

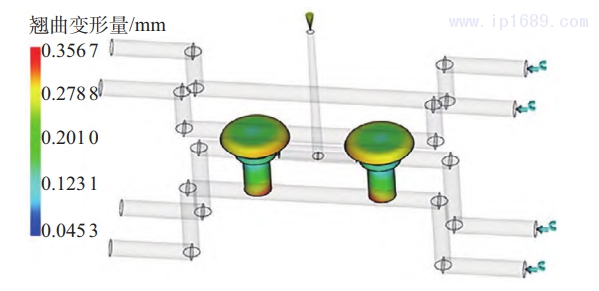

圖8是翹曲變形量仿真結果���。

從圖8可以看出���,塑件的翹曲變形主要發(fā)生在帽蓋部分上部和帽體部分下部,這兩處位置由于塑件形狀結構的原因��,壁厚變化不均勻�����,導致塑件收縮不均勻而發(fā)生翹曲變形�,其中,產生的最大翹曲變形量為0.3567mm�,相對塑件的結構尺寸,該變形量在合理變形范圍之內����,能夠保證塑件的成型精度。

綜上所述��,前述注塑模具的設計方案能夠滿足成型要求����。

3 模具結構設計

3.1 分型面設計

分型面選擇的優(yōu)劣將直接影響到塑件的成型質量,以及模具結構的復雜程度�����、注塑工藝操作的難易程度����。

根據(jù)分型面位置的選擇原則,該塑件分型面的設計���,應滿足以下要求:(1)因為該塑件的外觀面要求光順���,因此,分型面要盡量避免選擇在塑件光順的外表面位置處�;(2)因為注塑模具的推出機構一般設在動模部分,因此�,分型面的選擇要盡量保證塑件能留在動模部分;(3)因為該塑件的外表面存在環(huán)形側凹�����,需要設計側抽芯機構實現(xiàn)脫模�����,因此,分型面的選擇要盡量使側抽芯行程較短�����。

綜合上述選擇要求��,分型面選擇在帽蓋部分與環(huán)形側凹結合處的最大截面位置����,如圖9所示。

圖9 分型面示意圖

3.2 成型零件設計

成型零件包括型腔和型芯���,注塑過程中����,型腔用于成型塑件的帽蓋部分�����,型芯用于成型塑件的帽體部分�。

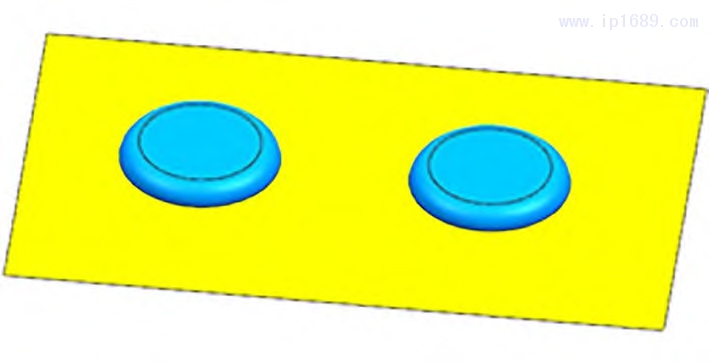

常見的型腔結構有整體式、組合式兩種形式�。該塑料按鈕開關帽尺寸較小,帽蓋部分結構簡單�,因此�,注塑模具型腔采用整體式結構���,其結構如圖10所示。

圖10 型腔結構示意圖

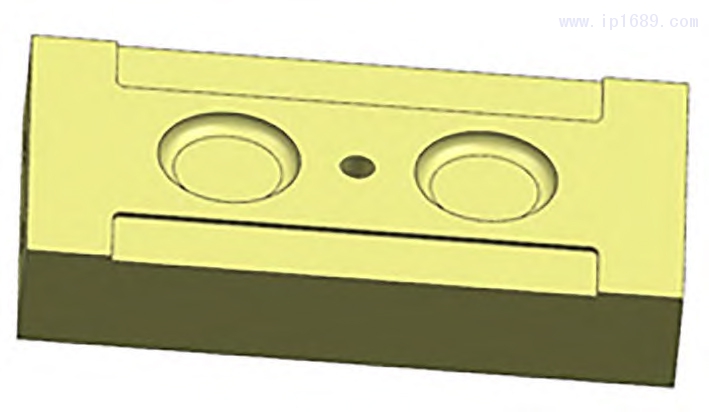

型芯也有整體式����、組合式兩種結構形式,整體式型芯常用于小型的塑件���,較大塑件的注塑常采用組合式型芯�����。設計過程中��,考慮到帽體部分的環(huán)形側凹結構和孔狀結構�����,型芯采用組合式結構�,由大型芯和滑塊成型帽體的環(huán)形側凹結構�����,由成型桿成型帽體的孔狀結構。其中��,大型芯的結構如圖11所示�。

圖11 大型芯結構示意圖

3.3 側抽芯機構設計

由于該塑料按鈕開關帽的帽蓋部分與帽體之間形成環(huán)形側凹,具有與開模方向不一致的分型��,注塑模具開模時無法直接將塑件推出�����,因此�,設計過程中,需要考慮注塑模具的側向分型與抽芯���。

該塑件環(huán)形側凹較淺����,抽芯距較小���,因此采用斜導柱抽芯機構���,在結構形式上,將其設計成斜導柱安裝在定模上、滑塊安裝在動模上的形式����。這種結構形式適合于塑件的外側抽芯,開模過程中����,通過斜導柱驅動側面的滑塊向外運動,從而方便推管將塑件從成型桿上推出����。

3.4 模具整體結構及工作過程

該塑料按鈕開關帽的注塑模具整體結構如圖12所示����。注塑模具的工作過程如下所示。

(1)合模過程���。動模與定模進行合模��,在注塑機合模機構推動下����,通過導柱的導向����,動模向定模方向運動���,實現(xiàn)注塑模具的合模并鎖緊。

(2)注塑過程�。塑料原材料在注塑機的料筒內被加熱至熔融狀態(tài),然后塑料熔體通過注塑機的噴嘴依次進入注塑模具的主流道���、分流道�、澆口���,最后進入型腔�����。

(3)保壓和冷卻過程���。塑料熔體在注塑模具的型腔內進行保壓和冷卻,進而獲得相應形狀的塑件����。

(4)開模過程。在注塑機的開模力作用下���,動模向遠離定模的方向運動���,動模與定模在分型面位置分開一定的距離��,在動模運動過程中����,主流道里面的塑料凝料將脫離定模并跟隨動模一起運動����,同時,在斜導柱的驅動作用下��,滑塊相對于塑件向外運動�,實現(xiàn)注塑模具的側向分型與抽芯�����,注塑機推動推板���,進而推管將塑件從成型桿上推出掉落����。

(5)復位過程。動模與定模再次進行合模�����,繼續(xù)進行下一個周期的注塑工作過程�。

圖12 注塑模具結構圖

4 結語

開關件在機電產品中應用廣泛,以某種塑料按鈕開關帽為對象應用Moldflow軟件對其澆口位置和成型過程進行仿真分析��,并完成了塑件的注塑模具結構設計��。主要分析結果和設計工作如下所示�。

(1)通過澆口位置仿真分析,澆口設計為側澆口形式且位于環(huán)狀凸起靠近塑件帽體的邊沿位置處���。塑料熔體的成型仿真結果顯示����,塑料熔體充滿型腔的時間為0.6359s�,充型時間短且兩型腔的充型一致性好;塑件的體積收縮率小��,兩型腔內的塑件體積變化均勻���,未出現(xiàn)局部位置體積收縮率較大的缺陷�;塑件的氣穴少且位置相對接近帽蓋部分的邊沿,型腔內氣體的排出情況較好���;塑件產生的最大翹曲變形量為0.3567mm��,變形量在合理變形范圍之內��。

(2)注塑模具設計為一模兩腔的結構形式�,結合塑件的結構特點���,分型面選擇在塑件帽蓋部分與環(huán)形側凹結合處的最大截面位置����,型腔設計成整體式結構���,型芯設計成組合式結構�,并由大型芯����、滑塊和成型桿成型塑件的帽體部分�,采用斜導柱側抽芯機構實現(xiàn)塑件環(huán)形側凹的成型。

參考文獻

[1]胡開元�����,李虹波,王雷剛.汽車手套箱外蓋注塑模具設計[J].工程塑料應用�,2022,50(3):101?105.

[2]孫令真����,葉爍.分體空調底盤注塑模具設計[J].中國塑料,2021���,35(12):129?136.

[3]陳亞梅.電動車后視鏡連接頭注塑模具設計[J].合成樹脂及塑料����,2021���,38(6):50?54.

[4]周建安.行車記錄儀面殼注塑模具設計[J].中國塑料���,2021,35(11):133?137.

[5]徐自明.某醫(yī)療器械帶金屬嵌件塑件的注塑模具設計[J].合成樹脂及塑料����,2021,38(2):62?66.

[6]毛金明��,馬野.廚衛(wèi)處理機殼體注塑模具設計[J].模具技術,2021(6):13?18.

[7]聶勇軍�����,劉志軍���,唐振宇.基于CAD/CAM的磁電式振動傳感器注塑模具設計[J].塑料科技��,2021����,49(6):84?86.

[8]朱彥���,徐喬擎�����,莊向斌.基于Moldflow的遙控器殼精密注塑模具設計[J].塑料科技��,2021����,49(3):70?72.

[9]王平洲��,鐘麗霞���,鄭志軍���,等.基于Moldflow和UG的杯托注塑模設計[J].工程塑料應用,2022�,50(7):99?103.

[10]汪政,馮文�����,孫袁星.基于Moldflow的揭蓋式洗發(fā)水瓶蓋注塑模具設計[J].工程塑料應用����,2022,50(6):105?110.

[11]徐蘭英����,馮思晨,葉幗珊.基于Moldflow的滑動開門鉤注塑模具設計[J].廣東技術師范大學學報����,2022(3):8?14.

[12]王巍,張賀��,李珍.機載計算機卡鉤注塑模具設計[J].塑料,2022����,51(2):43?46.

[13]吳小飛.掃地機器人底座注塑模具設計[J].機電信息,2022(4):48?50.

[14]邵良臣��,王悅��,張鵬玉���,等.基于Moldflow的汽車控制面板旋鈕開關注塑模具設計[J].塑料工業(yè)���,2019,47(5):67?71.

[15]耿金萍�,郭永環(huán),顧祎乙�����,等.偏心輪支架注塑模具設計研究[J].裝備制造技術���,2021(3):131?135.

[16]熊江�,易良培.基于UG和Moldflow的散熱板格柵熱流道疊層注塑模具設計[J].機械工程師,2021(5):102?104.