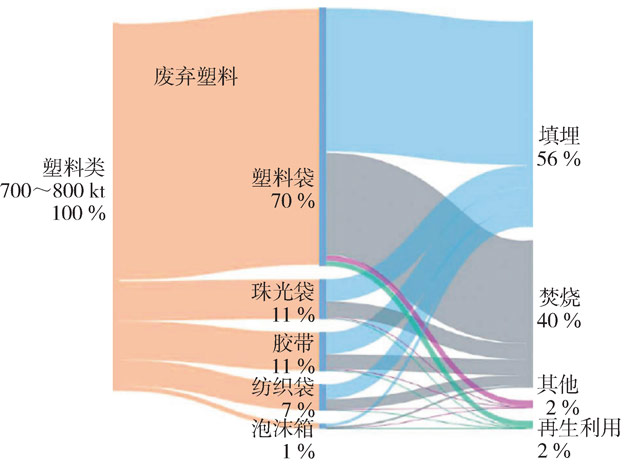

本文介紹了熱流道注射模噴嘴和澆口的種類,對(duì)它們的選擇作了一些分析討論����。選擇噴嘴品種,實(shí)質(zhì)上是選用澆口的形式���。熱流道噴嘴上的澆口是由冷流道系統(tǒng)的澆口演化而來(lái)��,在塑料熔體充模流動(dòng)中���,它起到調(diào)節(jié)流量的作用。澆口處于熱流道系統(tǒng)和冷型腔的交界面上����,在每個(gè)注射周期中����,在塑料熔體注射充模和保壓的時(shí)間內(nèi)����,澆口要開(kāi)啟暢通;在塑料制品冷卻期間�����,澆口則完全閉合��。噴嘴和澆口的選擇���,不但決定了注射成型生產(chǎn)的穩(wěn)定性,還關(guān)系到塑料制件的質(zhì)量�����。

1. 單噴嘴和多噴嘴

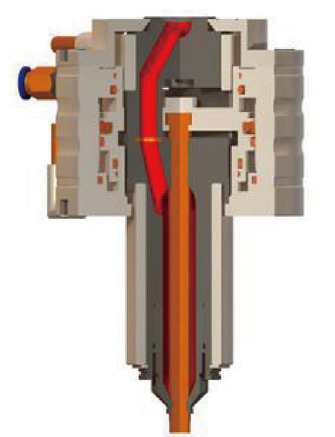

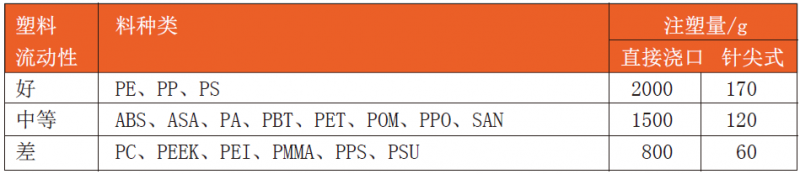

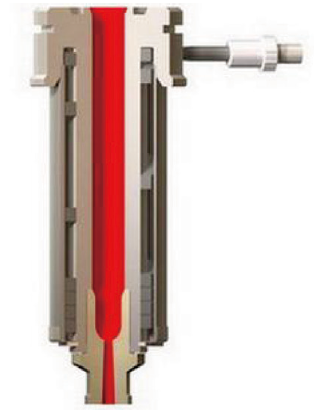

單噴嘴用于一模一腔的注射模���,也是電加熱的主流道���。針閥式單噴嘴如圖1所示���,它的流道要繞過(guò)驅(qū)動(dòng)閥針的氣缸,因此結(jié)構(gòu)復(fù)雜���,體積較大����。此外�����,單噴嘴的澆口也可以是各種開(kāi)放式結(jié)構(gòu)���。

圖1 針閥式單噴嘴

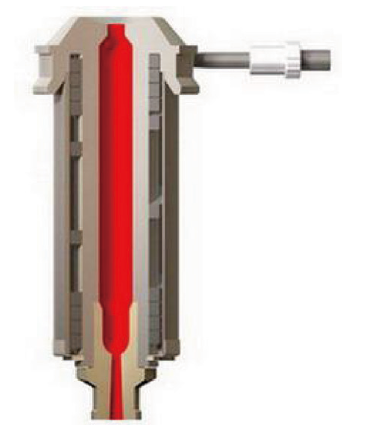

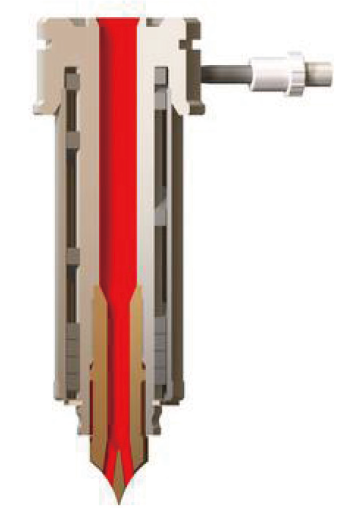

圖2所示單噴嘴的澆口是大直徑倒錐�����,是大流量的開(kāi)放式澆口��,被稱為主流道型澆口�����,也稱直接澆口��、直澆口����,俗稱大水口。塑料熔體流經(jīng)大澆口時(shí)的壓力損失較小����,故300 mm以上的長(zhǎng)噴嘴用這種澆口為好。如果用于一模多腔的注射模�,下接冷流道-多澆口,這種混合式的澆注系統(tǒng)容易在注塑件上產(chǎn)生流動(dòng)痕等缺陷��。

圖2 主流道型澆口的單噴嘴

見(jiàn)圖1和圖2�����,單噴嘴的輸入端與注塑機(jī)的噴嘴頭壓合時(shí)��,射入高壓高溫的塑料熔體����,在兩者的貼合面上,必須防止熔料泄漏和反噴�����。單噴嘴的凹坑的球半徑�����,必須大于注塑機(jī)噴嘴的球面半徑��。單噴嘴的入口流道直徑���,必須大于注塑機(jī)的噴嘴直徑1mm左右��。而且����,該單噴嘴的主流道杯零件要有足夠的硬度和強(qiáng)度���,能夠抵御注塑機(jī)噴嘴的擠壓�����。此主流道杯零件要與噴嘴和模具聯(lián)接牢固可靠����,不能松動(dòng)。

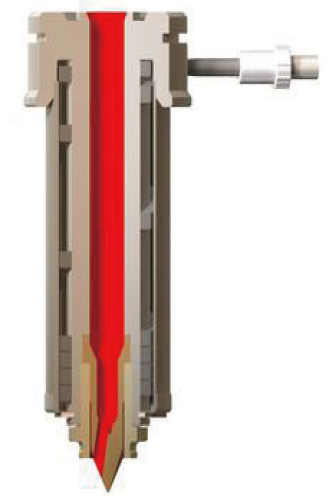

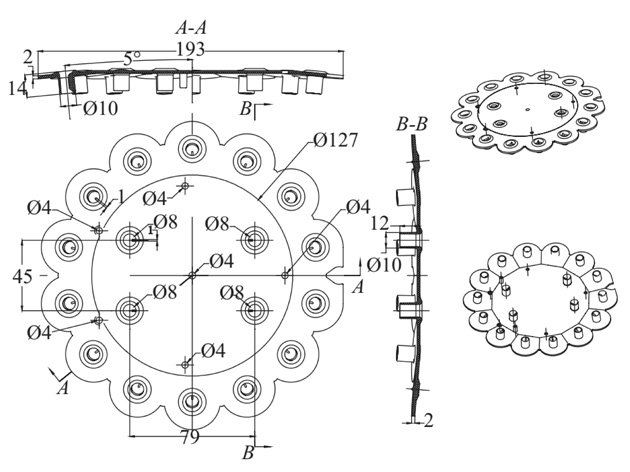

圖3 針閥式多噴嘴

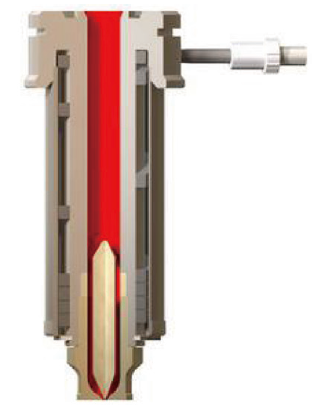

圖4 針尖式多噴嘴

多噴嘴也被稱為分噴嘴�,見(jiàn)圖3~圖8所示。多噴嘴用于一模多腔���,或一模一腔的大型注塑件����,有流道分叉和多個(gè)澆口����。此種多噴嘴的注塑模具,有熱流道系統(tǒng)的電加熱流道板(或稱分流板)����。多噴嘴的輸入端平面,與流道板貼合��,防止熔體泄漏���。多噴嘴的澆口可以是各種開(kāi)放式結(jié)構(gòu)�����,也有針閥式的多噴嘴��,見(jiàn)圖3所示��。

2. 針閥式和開(kāi)放式噴嘴

熱流道的澆口形式大致可分為針閥式和開(kāi)放式兩種�,開(kāi)放式中又可分為直接式(大水口)��、針尖式和側(cè)孔式澆口�。針閥式噴嘴采用機(jī)械閉合,而開(kāi)放式噴嘴屬于熱力閉合�����。熱流道澆口對(duì)熔體注射有熱工閥的功能����,實(shí)行周期性的開(kāi)合。

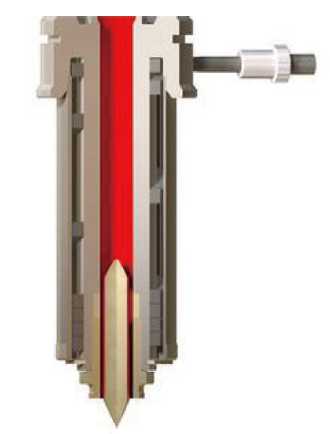

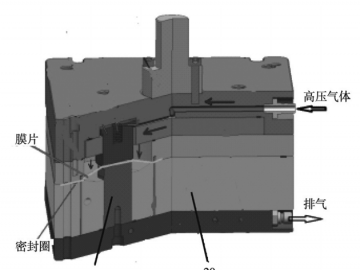

圖3是裝在流道板下的針閥式多噴嘴�����。它的閥針穿過(guò)流道板�,由安裝在定模固定板上的氣缸驅(qū)動(dòng)。針閥式澆口適用的塑料品種�����,基本上無(wú)限制。塑料熔體在噴嘴中有較大壓力降���,過(guò)長(zhǎng)的閥針在熔體壓力下容易失穩(wěn)�����。針閥式噴嘴使用需要液壓油或壓縮空氣驅(qū)動(dòng)���,需要與注塑機(jī)的操作信號(hào)相聯(lián)接。對(duì)于多個(gè)針閥式噴嘴���,能按程序控制各個(gè)噴嘴打開(kāi)和關(guān)閉��,可使熔合縫轉(zhuǎn)移到最優(yōu)位置��;也可實(shí)現(xiàn)在料流前鋒打開(kāi)噴嘴��,成功地消除熔合縫�。如圖3所示針閥式噴嘴�,澆口關(guān)閉由儀表控制,氣缸執(zhí)行�,保證有合適的注射保壓時(shí)間�,而且澆口的痕跡又小��,為模具設(shè)計(jì)師所樂(lè)意采用���,近年來(lái)有應(yīng)用擴(kuò)大的趨勢(shì)。針閥開(kāi)合可靠��,但需注意到針閥式噴嘴結(jié)構(gòu)復(fù)雜�����,價(jià)格昂貴�����。

表1 塑料流動(dòng)性決定噴嘴的最大注射量

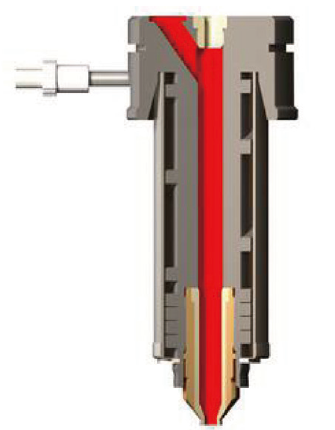

圖4是開(kāi)放式多噴嘴的針尖式澆口��,適用于熱流道板下有兩個(gè)或兩個(gè)以上噴嘴的熱流道注射模���。澆口在定模板上��,由模具工場(chǎng)加工澆口孔�。噴嘴口有導(dǎo)流梭��,中間鑲有導(dǎo)熱良好的鈹銅,提高澆口中央的熔料溫度���。在注塑件表面上只有微小針點(diǎn)痕��。澆口附近又有冷卻水管��,冷卻充分����。澆口區(qū)的溫度較低����,適合于無(wú)定形的ABS、PS和PMMA等塑料���,和慢結(jié)晶固化PE和PP等塑料����。但噴嘴的射出量較小��,見(jiàn)表1�����。

3. 開(kāi)放式噴嘴的澆口

開(kāi)放式噴嘴的澆口在注射充模的過(guò)程中,既是節(jié)流閥����,又是熱工閥。塑料熔體是對(duì)壓力����、溫度和流動(dòng)剪切速率敏感的物料。澆口區(qū)域的溫度取決于澆口結(jié)構(gòu)零件的導(dǎo)熱性��,取決于澆口內(nèi)塑料絕熱皮層的利用�����,它們都將影響開(kāi)放式澆口的啟閉����。

圖5 側(cè)孔式多噴嘴

圖6 改進(jìn)型側(cè)孔式多噴嘴

3.1 澆口在模板上的噴嘴

圖5所示為開(kāi)放式多噴嘴的側(cè)孔澆口���。沒(méi)有澆口套��,澆口在定模板上���,由模具工場(chǎng)加工澆口孔����。澆口區(qū)的溫度較低���,在注塑件表面上只有微小針點(diǎn)痕���。側(cè)孔式與圖4所示的針尖式澆口相比,塑料熔體從流道中���,經(jīng)錐尖上2~3孔中涌射��,流經(jīng)澆口的壓力損失較小�。而且在錐尖的澆口孔里壁���,能形成絕熱皮層��。因此�����,澆口區(qū)的溫度和充許注射量比針尖式澆口高些��,比較適合熔體注射溫度較低的ABS����、PMMA、PE和PP等塑料�。

圖7 有澆口套針尖式多噴嘴

圖6所示為圖5側(cè)孔式多噴嘴的改進(jìn)型。側(cè)孔管尖材料的導(dǎo)熱性較好����,噴嘴的澆口零件裝拆較方便,側(cè)孔管尖上有不銹鋼套�,使它溫度穩(wěn)定,但注射量比前者小些�。澆口在定模板上,澆口區(qū)的溫度較低��,在注塑件表面上只有微小針點(diǎn)痕����。比較適合熔體注射溫度較低的ABS和PE等塑料���。

圖8 有澆口套主流道型多噴嘴

在一模多腔注塑模中�����,如果有十幾個(gè)以上側(cè)孔式或針尖式分噴嘴��,澆口孔又都在定模板上����。那么這些噴嘴的安裝誤差,加上噴嘴兩個(gè)方向上的熱膨脹量不一致����,故很難保證這些針尖和澆口的尺寸精度和位置精度。尤其是1mm左右的點(diǎn)澆口�,很難做到每個(gè)頂尖與澆口型腔面平齊。所造成的誤差會(huì)影響對(duì)各型腔的平衡澆注����。

3.2 有澆口套的噴嘴

圖7所示是開(kāi)放式多噴嘴的針尖澆口。它有澆口套�,起絕熱保溫作用,澆口區(qū)較為溫?zé)?���,澆口針尖和孔的精度有保證,注射澆口在注塑件表面上只有微小針點(diǎn)痕�����,但會(huì)在注塑件表面留下套圈壓痕。適合無(wú)定形塑料ABS和PMMA等����,尤其適合慢結(jié)晶的PE和PP等塑料。其安裝調(diào)試方便��,有較好的換色性能���。

圖8所示是開(kāi)放式多噴嘴的直澆口�。具有倒錐通孔的澆口套����,除在注塑件表面留下套圈壓痕外,會(huì)在注塑件上留下圓錐冷料柄����,必要時(shí)需將注塑件倒置注射成型,熱力閉合較為可靠�,但澆口區(qū)溫度過(guò)高時(shí)會(huì)有拉絲或流涎可能��。適合大多數(shù)塑料品種���,尤其適用PC等高黏度塑料及各種玻纖增強(qiáng)塑料����,適用于大型厚壁深腔的注塑件,且適用于熱流道和冷流道混合的澆注系統(tǒng)�。

4. 熱流道噴嘴的選擇

噴嘴和澆口類型的選擇,要考慮到各種塑料材料性能的影響��、各種噴嘴產(chǎn)生的澆口痕跡及允許射出量��。

4.1 塑料材料的影響

必須充分認(rèn)識(shí)塑料的加工范圍和熱性能�,才能準(zhǔn)確和有效地控制熱流道系統(tǒng)的澆口凍結(jié)時(shí)間,這對(duì)于澆口形式的選擇尤其重要���。首先認(rèn)識(shí)溫度對(duì)各種塑料形態(tài)的影響���。從冷卻固化期間塑料分子結(jié)構(gòu)建立,熱塑性塑料可分成兩大組群��。

一類是有無(wú)定形結(jié)構(gòu)塑料�����,微觀分子以粘結(jié)的連接形式保持著紊亂狀態(tài)�����。PS、ABS��、乙酸纖維素CA���、聚苯醚PPO����、PVC����、PC、PSU和氟塑料等�����,是無(wú)定形塑料�����。除PVC和CA�����,其他材料加工溫度范圍都較寬���。無(wú)定形塑料在固態(tài)和熔融的液態(tài)之間還存在著高彈態(tài)��。如ABS�,熔融流動(dòng)溫度為180~250℃�,半流動(dòng)的高彈態(tài)溫度為110~180℃,它共有140℃的注射和保壓的溫度范圍�����,加熱和冷卻期間黏度逐漸變化�,注射成型收縮率小于1%,保壓壓力和時(shí)間的影響小�。除PVC和PC外,允許澆口區(qū)有較低的溫度����。

另一類是結(jié)晶結(jié)構(gòu)塑料,其分子鏈沿著已生成的晶核有序地折疊著�,但其周圍還是無(wú)定形結(jié)構(gòu),因此存在結(jié)晶度的高低��。結(jié)晶型塑料有LDPE�����、HDPE、PA�、POM、PET�、PBT和聚苯硫醚PPS等。定義注射保壓的溫度波動(dòng)范圍較窄����,需嚴(yán)格控制流道板和噴嘴的溫度。注塑件固化時(shí)���,快速地經(jīng)過(guò)結(jié)晶溫度��。冷卻結(jié)晶需模具攜走較多熱量�,模具溫度涉及結(jié)晶程度和制品質(zhì)量����,有較大注射成型收縮率,需防止?jié)部谶^(guò)早凍結(jié)����,使得保壓壓力和時(shí)間不足。需較高溫度的“溫?zé)?rdquo;澆口區(qū)����。

結(jié)晶型塑料需溫度較高的澆口區(qū)�,以保證對(duì)型腔中塑料補(bǔ)縮���,可應(yīng)用有澆口套的完整噴嘴,見(jiàn)圖2��、圖7和圖8所示����。澆口用含鉻量較高的不銹鋼制造,此零件被稱為絕熱澆口套����。有的用鈦合金制造,以減少冷模板對(duì)澆口的熱傳導(dǎo)����。

大多數(shù)結(jié)晶型塑料的加工溫度范圍小于60℃,其中快速結(jié)晶固化的有POM和PA等���,加工溫度范圍小于30℃�����,如PA66塑料的加熱溫度255~285℃�����。比起慢結(jié)晶的PE和PP��,在澆口區(qū)需要更高些溫度�����,以采用針閥式噴嘴為好�。在采用熱力閉合的開(kāi)放式澆口時(shí),以有澆口套的整體式噴嘴為好����。

4.2 澆口痕跡的影響

使用如圖2和圖8所示直接式噴嘴,在塑料制品上會(huì)留下圓錐柱狀的殘留料柄����。此澆口痕跡留于制品的外表面,殘料高大且必須切割����。如果要留在內(nèi)表面,則模具用倒裝結(jié)構(gòu)���。要考慮脫模機(jī)構(gòu)在定模是否可行��,還要考慮切割澆口料柄是否可能���,而且發(fā)生澆口流涎和拉絲的可能性最大���。常用澆口直徑2.7~10 mm�,適用大注射量的各種塑料。直接式噴嘴的特點(diǎn)是流經(jīng)澆口的壓力降最小�����,適合如PC等高粘度塑料加工���。采用主流道型熱噴嘴和冷流道-澆口的混合澆注系統(tǒng)�,使噴嘴離開(kāi)制品型腔有較長(zhǎng)的距離���,有利于提高澆口區(qū)溫度��。

如圖4~圖6側(cè)孔式和針尖式噴嘴�����,常見(jiàn)澆口直徑1~3mm���。中央有導(dǎo)流梭針尖防止熔料垂滴和拉絲��。較大口徑的澆口����,有利于熔體流動(dòng)充模,也可提高圓錐針尖的強(qiáng)度�����;較小口徑澆口���,在制品上留下痕跡更小��,澆口痕跡很難察覺(jué)�����。

針尖式澆口內(nèi)有導(dǎo)流梭��,注射截面為圓環(huán)隙����,所產(chǎn)生的剪切應(yīng)力最大,會(huì)導(dǎo)致溫度上升和熔體塑料分子結(jié)構(gòu)的降解����,造成分子鏈斷裂。高黏度塑料如PC�,和經(jīng)改性充填的高黏度塑料被限制使用。而且針尖式噴嘴的除污去垢很費(fèi)力�,熔體容易被滯留,使著色更換困難�。PVC和POM及含阻燃劑的塑料不宜使用。

有澆口套的噴嘴�����,由于噴嘴軸線方向澆口套和定模板的熱膨脹不一致�����,會(huì)在注塑件留下澆口套的圈印��。

如圖1和圖3所示���,使用針閥式噴嘴在注塑件上無(wú)澆口殘料,但會(huì)在制品上留下閥針頭的痕跡。澆口直徑2~8mm�,不太適用僅幾克的少量注塑�����。

4.3 噴嘴的射出量

在注射溫度下品種繁多的塑料熔體的黏度相差很大�。高黏度的塑料熔體流經(jīng)流道和澆口時(shí)的壓力損失較大����。采用針尖式或針閥式噴嘴時(shí),要考慮到在噴嘴的澆口流程中有較大的壓力降�。在窄小和過(guò)長(zhǎng)的流道中會(huì)有黏性發(fā)熱,使塑料熔體溫度升高�����,會(huì)使塑料降解變色�。而低黏度的塑料熔體容易泄漏。

從塑料熔體的黏度�,以噴嘴的最大注射量選擇澆口類型,見(jiàn)表1所列�。直接澆口允許中等黏度物料1~2kg,針尖式僅100~200g�����。針閥式澆口介于兩者之間�。

選定澆口類型后���,參照熱流道公司的產(chǎn)品目錄,初步擬定噴嘴的種類����。再進(jìn)一步確定熱流道噴嘴流道直徑和澆口結(jié)構(gòu)尺寸。(文章來(lái)源于網(wǎng)絡(luò))

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...