作為一種能節(jié)材代木的新材料,經(jīng)過(guò)十幾年的自主發(fā)展�����,木塑復(fù)合材料已逐步發(fā)展成為一個(gè)新興產(chǎn)業(yè)�。近年來(lái),國(guó)內(nèi)企業(yè)加快木塑復(fù)合材料在室內(nèi)裝飾�、家具等領(lǐng)域的應(yīng)用開(kāi)發(fā),并取得了良好成果��。筆者根據(jù)過(guò)往的技術(shù)經(jīng)驗(yàn)及實(shí)際生產(chǎn)中的一些心得��,就ASA-PVC共擠木塑工藝作了分享�,供讀者了解。

ASA-PVC共擠木塑產(chǎn)品

一��、ASA-PVC共擠木塑簡(jiǎn)介

ASA-PVC共擠木塑是由2臺(tái)擠出機(jī)分別擠出 PVC木塑基材和ASA共擠包覆料�,然后通過(guò)共擠復(fù)合模頭,使ASA包覆層隨基材擠出時(shí)附著在基材表面��,以達(dá)到包覆基材的目的����。由于包覆層使用的原料不同,共擠包覆性能也有所差別�,目前共擠包覆層材料主要有 PMMA��、PVC和ASA�����,其包覆共擠方式如下:

1.PMMA-PVC彩色共擠:指在型材的室外側(cè)共擠一層PMMA包覆層�。PMMA是優(yōu)秀的耐候性材料�����,而且色彩鮮艷豐富�����、裝飾性好��、熱穩(wěn)定性?xún)?yōu)良��、表面光亮�����。但PMMA性脆�����,磕碰或鋸切時(shí)切口易造成大塊裂紋和崩角����,這種包覆材料的落錘沖擊性能較低。

2.PVC-PVC包覆共擠:指用 PVC材料干混料制成顆粒料進(jìn)行表層共擠�����,這種材料由于 PVC層的耐老化性能較差�,較易變色;但經(jīng)改性后的PVC-PVC共擠包覆層也能有良好的耐老化及耐候性�。

3.ASA-PVC共擠:指ASA包覆料和 PVC干混料,經(jīng)獨(dú)立的流道在離開(kāi)口模前匯合�,ASA熔體以極薄的厚度與 PVC熔體大面積復(fù)合,并一起被擠出模外�����,再經(jīng)定型模及水箱冷卻定型�;經(jīng)拋光、牽引后貼保護(hù)膜�����,最后鋸切成規(guī)定長(zhǎng)度��。

二、ASA的結(jié)構(gòu)及性能

ASA指丙烯腈(A)���、苯乙烯(S)和丙烯酸酯(A)的三元共聚物���,其結(jié)構(gòu)式為:

-[-CH2-CH(C5H5)-CH2-CH(CN)-]n- 或者

-[-CH2-CH(C5H5)-CH(CN)-CH2-]n-

ASA的性能特點(diǎn)可以歸納如下:

1.ASA屬無(wú)定型三元共聚物,為飽和主鏈結(jié)構(gòu)���,不含雙鍵�,因此對(duì)紫外線(xiàn)的耐受能力很強(qiáng)�����。大分子鏈中的羰基和腈基具備較強(qiáng)的耐紫外線(xiàn)能力��,而苯環(huán)是典型的穩(wěn)定結(jié)構(gòu)����,很難發(fā)生光化學(xué)反應(yīng)。因此�,ASA具有極強(qiáng)的耐紫外線(xiàn)能力,顏色穩(wěn)定���、耐候性?xún)?yōu)�。

2.由于 ASA結(jié)構(gòu)中引入了丙烯酸酯橡膠,使其共聚物具有極好的抗沖擊性��,尤其是低溫抗沖擊性能優(yōu)良����。

3.由于ASA結(jié)構(gòu)中含有腈基���,因此具有極強(qiáng)的耐化學(xué)腐蝕性���。

4.ASA與PVC的溶解度參數(shù)十分接近,兩者具有很好的相溶性�����,流變性能�、熱膨脹系數(shù)更加接近。

5.ASA在加工過(guò)程中熱穩(wěn)定性好�,熱變形溫度可達(dá)92℃,共擠型材與PVC型材焊角強(qiáng)度基本相同���。

三����、共擠設(shè)備的配置及要求

1.共擠設(shè)備

共擠機(jī)是復(fù)合共擠的主要設(shè)備,一般選用單螺桿擠出機(jī)����。由于型材截面的復(fù)雜性和多樣性,共擠面可能出現(xiàn)在上下左右四個(gè)方向���,所以要求共擠機(jī)在各個(gè)方向均能靈活調(diào)節(jié)�����,一般選用45/25單螺桿擠出機(jī)���。

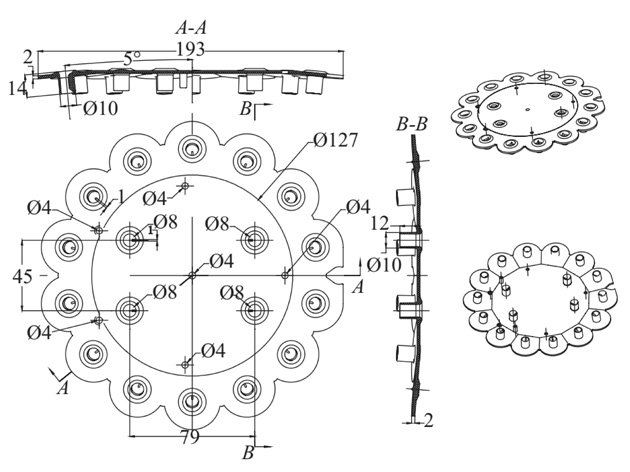

2.共擠模具

設(shè)計(jì)共擠模具時(shí)必須使基材與共擠層在定型段具有相同的流速,同時(shí)具有一定的壓縮比��,以保證共擠異型材擠出時(shí)粘接良好���,共擠層厚度均勻��。在國(guó)內(nèi)�����,ASA共擠模具的設(shè)計(jì)制造僅根據(jù)以往制作其它共擠型材模具的經(jīng)驗(yàn)來(lái)進(jìn)行設(shè)計(jì)制造����。

3.共擠配件

與其他包覆材料相比,ASA共擠木塑的生產(chǎn)有許多不同之處����,包括模具與共擠機(jī)的連接�、共擠料的進(jìn)料方式等。采用的方式不同��,產(chǎn)品質(zhì)量也不盡相同�。另外,由于ASA包覆共擠料較軟����,故在共擠生產(chǎn)中,表面容易出現(xiàn)劃痕等質(zhì)量缺陷����,表面光澤較難控制,因此增加增光/拋光設(shè)備十分必要����。

增光設(shè)備有幾種形式:一是在口模成型處加裝加熱設(shè)備,增加ASA成型面的溫度��,提高共擠面的光澤和質(zhì)量;二是在冷卻定型后加裝拋光設(shè)備����,ASA表面進(jìn)行拋光,使其表面質(zhì)量均勻��,光澤一致�����。一般增光設(shè)備有如下幾種:

(1)加熱棒:在擠出M模的模板上沿共擠面加裝一根電熱絲��,對(duì)剛出共擠面的ASA料進(jìn)行加熱��,提高ASA的光澤�����。

(2)熱風(fēng):緊貼擠出口模板�����,用熱風(fēng)對(duì)ASA表面進(jìn)行加熱��,增加表面光澤。通過(guò)調(diào)節(jié)熱風(fēng)量來(lái)控制表面的光澤度���。

(3)拋光:在型材冷卻定型后加裝拋光設(shè)備對(duì)ASA表面進(jìn)行拋光�,以使 ASA表面質(zhì)量均勻���,光澤一致����。

4.共擠連接件

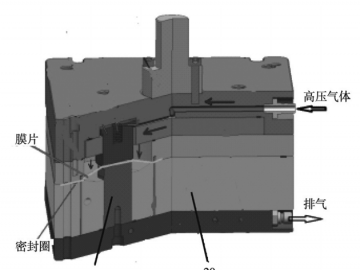

共擠連接件是共擠模具與共擠機(jī)相連的部件���,基本上按照模具接口的設(shè)計(jì)思路來(lái)設(shè)計(jì),但是在使用中發(fā)現(xiàn)���,有些連接件使用不便��,拆卸困難�����,有些物料在里面料流不暢�����,還有的共擠連接件上無(wú)法加熱���,流道過(guò)長(zhǎng)��,物料在里邊已經(jīng)冷卻����,不利于ASA料的成型和共擠面的表面光潔度���。因此�,在共擠連接件的設(shè)計(jì)中要注意以下事項(xiàng):流道要盡量短����,內(nèi)壁光滑平整;拆卸方便�,利于操作;要配有加熱圈���,溫度可控����。

5.共擠進(jìn)料方式

共擠料進(jìn)料方式因廠家設(shè)計(jì)而異����,在模具設(shè)計(jì)時(shí)要優(yōu)先考慮共擠面���,盡量將共擠面設(shè)計(jì)在上面,以便于觀察共擠面的表面狀況�。一般情況下,共擠面在型材上面的�����,采用上進(jìn)料方式�;共擠面在側(cè)面或下面的,采用側(cè)面進(jìn)料方式���。側(cè)面進(jìn)料要選擇在操作者對(duì)面進(jìn)料,否則不易操作�,共擠連接件可根據(jù)不同方向分類(lèi)加工,上面進(jìn)料的可以采用一種共擠連接件����,側(cè)面進(jìn)料的則采用另一種共擠連接件。

6.共擠模具調(diào)試

ASA共擠模具的調(diào)試要根據(jù)模具結(jié)構(gòu)的不同而采用不同的方法�����,有些是先調(diào)主料,后調(diào)ASA包覆料��;而有些必須同時(shí)調(diào)�����,這與共擠模具的機(jī)頭設(shè)計(jì)有關(guān)�����。

(1)先調(diào)主料�����,后調(diào)ASA包覆料:在模具初調(diào)試時(shí)�����,不加包覆料����,只調(diào)主料型材,待斷面尺寸基本符合要求���,再加上ASA包覆料���,調(diào)整共擠層的厚度及均勻度并調(diào)試到位�����。

(2)主料和包覆料同時(shí)調(diào):這種模具的設(shè)計(jì)特點(diǎn)是ASA料有獨(dú)立的流道��,ASA料與主料不同時(shí)加入的話(huà)��,主料會(huì)從復(fù)合層供料腔中倒流��,調(diào)試時(shí)�,當(dāng)先開(kāi)共擠機(jī)���,應(yīng)將ASA料充滿(mǎn)流道后再擠出主料����;或同時(shí)擠出��,然后調(diào)整主料擠出系統(tǒng)����,經(jīng)模具修整使主料出料均勻�,斷面尺寸良好再調(diào)整ASA包覆料��,經(jīng)修理共擠流道�,使共擠層均勻一致�����。最后���,通過(guò)調(diào)整共擠工藝參數(shù)�����,使共擠層厚度達(dá)到質(zhì)量要求����。

四�、工藝流程及工藝要點(diǎn)

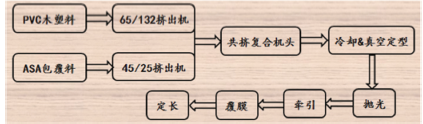

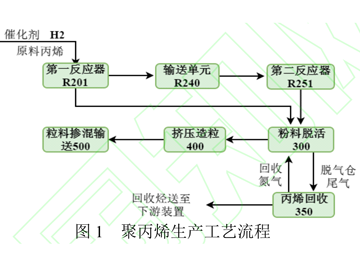

1.共擠工藝流程圖:

2.工藝要點(diǎn)

2.1原材料的處理

PVC木塑料是由 PVC樹(shù)脂、木粉����、穩(wěn)定劑、潤(rùn)滑劑��、填充劑�����、改性劑等混合而成,與一般 PVC的混料工藝相同��。ASA料加工前要進(jìn)行烘干處理����,以防表面出現(xiàn)麻點(diǎn)、不光等缺陷��,烘干條件為:85℃-95℃����、3-6小時(shí)。

2.2工藝條件

(1)共擠機(jī)

(2)主擠出機(jī)

五��、生產(chǎn)中應(yīng)注意的問(wèn)題

1.原料的處理

ASA料必須經(jīng)烘干處理����,首次烘干時(shí)間要稍長(zhǎng)些,不低于4小時(shí)�。烘干溫度的選擇要根據(jù)具體情況而定,溫度高�,時(shí)間可短些��;溫度低,時(shí)間可適當(dāng)延長(zhǎng)���,但最長(zhǎng)不能超過(guò)24小時(shí)�。

2.表面劃痕的處理

產(chǎn)品脫模后���,ASA表面并沒(méi)有劃痕���,十分光滑、均勻���;而經(jīng)過(guò)冷卻定型后�,表面就出現(xiàn)粉狀的物質(zhì)�����;完全冷卻后�����,表面會(huì)出現(xiàn)明顯的劃痕��。對(duì)此,必須保障定型模內(nèi)較光滑�����,沒(méi)有直角過(guò)渡接縫��,劃痕較少�;定型模越短,表面劃痕越少�,2段定型模生產(chǎn)的產(chǎn)品較4段定型模生產(chǎn)的產(chǎn)品劃痕要少;將4段定型模的后 3段進(jìn)行適當(dāng)處理���,生產(chǎn)的產(chǎn)品幾乎沒(méi)有劃痕�����,表面狀況大為改觀��。

3.共擠層厚度的控制

ASA共擠層的厚度與ASA包覆層的耐候性����、遮蓋率以及加工性能相關(guān)�,生產(chǎn)上通過(guò)控制共擠機(jī)的擠出量來(lái)控制共擠層的厚度。ASA具有極強(qiáng)的耐候性�����,且與PVC有很好的相溶性,二者結(jié)合非常牢固����。因此��,一般ASA共擠層厚度達(dá)到0.2-0.3mm就可滿(mǎn)足質(zhì)量要求����。厚度太薄,有些較淺的顏色會(huì)出現(xiàn)露白現(xiàn)象���;厚度過(guò)厚�����,生產(chǎn)的型材有時(shí)會(huì)出現(xiàn)彎曲現(xiàn)象����,因此控制好共擠層的厚度對(duì)保證產(chǎn)品質(zhì)量是十分重要的�����。

六 、結(jié)語(yǔ)

隨著全球的森林資源日趨枯竭���、國(guó)民環(huán)保意識(shí)日益高漲��,木塑產(chǎn)業(yè)得到了良好的發(fā)展�,同時(shí)ASA-PVC共擠木塑也被廣泛應(yīng)用于園林�、運(yùn)輸、建筑�����、家裝���、車(chē)船內(nèi)飾等領(lǐng)域��。如何進(jìn)一步促進(jìn)產(chǎn)業(yè)發(fā)展�����、提升工藝技術(shù)����,為人們提供更優(yōu)良的木塑產(chǎn)品��,這些都是身為木塑人應(yīng)仔細(xì)考量的問(wèn)題。筆者認(rèn)為�,ASA-PVC共擠木塑中的具體技術(shù)問(wèn)題,如原料選型���、工藝要點(diǎn)�、設(shè)備配置�����、模具設(shè)計(jì)等技術(shù)難題�����,都有待大家共同努力解決�����。(文章來(lái)源于網(wǎng)絡(luò))

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...