3D打印的應用以令人暈眩的速度增長�����。近來,一項新策略將塑料����、3D打印和電鍍結合,可輕松生成復雜的研發(fā)儀器����,用于操控每個分子。

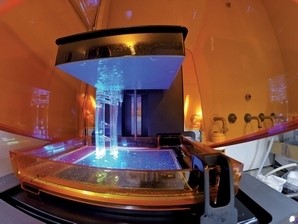

研究人員Andeas Osterwalder采用3D打印����,用塑料創(chuàng)建出了分子束分裂器,然后再電鍍上鎳����,使儀器看起來細密精致,機械強度和導電性都能滿足實驗需求���。

Osterwalder他的同事在最近一期《應用物理研究》雜志上�,發(fā)表了他們的研究論文��。3D打印制造商柏林Formlabs公司在其營銷材料上轉發(fā)了他們的論文�����。Osterwalder從他位于瑞士洛桑的瑞士聯邦工學院的辦公室發(fā)出的郵件稱:"這為我們的各種實驗提供了無限的可能性。以前的實驗必須進行各種試驗���,探討其可能性��。3D打印出現后��,我們可自由地進行設計����,只要想到哪種需要的結構�,就可以生產出來�����。"

奧斯瓦爾多表示��,他花了一周多時間��,構造出分子束分離器��,包括CAD工程以及將3D零件移進移出電鍍室��。總部位于瑞士斯芬多夫的Galvotec公司提供了電鍍服務��。

如果要在EPFL機構實驗室生產同樣的零件需要幾個月的時間���,此外���,分子束分離器包含單獨的導電和絕緣零部件,對準和安裝比較困難�。

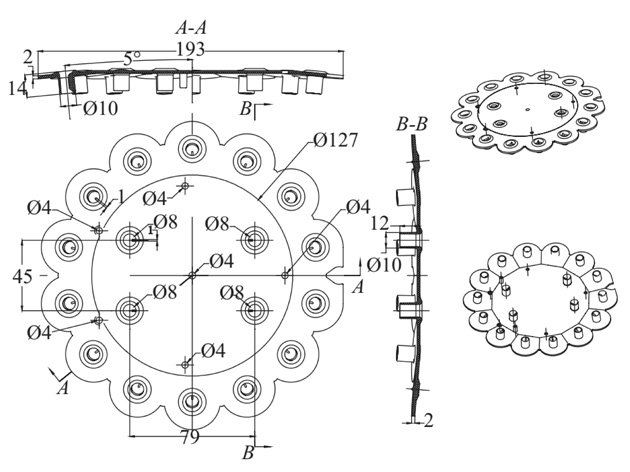

而3D打印這一零件的成本約50美元,主要是樹脂的成本����。另外,電鍍的成本大約是幾百美元����。分子束分離器長約一英尺,包括三個3D打印的部分�����。Formlabs公司的Form2打印機分辨率為0.025毫米�����,足以保證零件即使在電鍍后,也有精確的尺寸��。分離器能夠承受惡劣的條件�����,因為它可在氣象條件下分離分子束����,不會使復合分子接觸到分離器表面。實驗通常在絕對零度條件下進行���,實驗過程中操控分子時��,金屬結構的電壓可高達一萬伏����。

Formlabs的Form2打印機價格親民���,與定價較高的SLA競爭客戶。它的分辨率在Z軸可達25微米����,X軸和Y軸為100微米��。Formlabs的所有3D打印樹脂均內部設計�。目前它有15種庫存樹脂�����,具有生物兼容到工程性能等各種特點���。所有樹脂均在打印完成后通過紫外線照射固化��。

Formlabs公司應用工程師Amos Dudley在波士頓辦公室接受電話采訪時說���,3D打印的零件如果要進行電鍍,必須非常光滑����。電鍍金屬(一般為鎳或銅)的厚度最低為5微米。金屬厚度高會使結構強度提高��,但會犧牲零件細節(jié)����。

Form2于2015年推出,是專業(yè)級的立體平板印刷打印機��,較成本較低的熔融沉積造型打印機或金屬燒結打印機的分辨率高得多。

耐磨堅固的表面可以鍍鎳�,EMI防罩和導熱但結構強度低的可以鍍銅,這是巴爾的摩大型電鍍公司Repliform的總裁Sean Wise向我們解釋的��。Repliform為航天應用的許多3D打印零件進行過電鍍���,航天應用的許多小型電氣罩都需要進行EMI防護��。航天業(yè)還有些零件表面必須具備鎳才能提供的耐磨性��。

Repliform每年處理的零件上萬�����。Wise表示�,一般情況下進行基礎性電鍍會使3D打印零件的成本增加50%����,他和他妻子兼合伙人自2001年起為SLA零件提供電鍍服務,營業(yè)額年增幅在10%到15% ��。他解釋說:"我們并沒有刻意降低成本�����。"除了成本�����,金屬與塑料組合正向新市場開放��。他說:"人們可以通過數字攝影來給自己塑尊像��,電鍍后看起來就像是銅像����。"

Formlabs 2011年成立于麻省理工學院。這家企業(yè)現在已經發(fā)展到300人���,在美國�、德國���、日本和中國都有分支機構����。(文章來源于網絡)

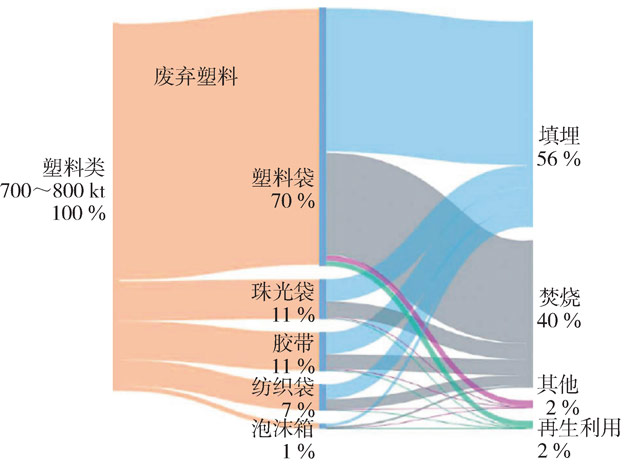

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

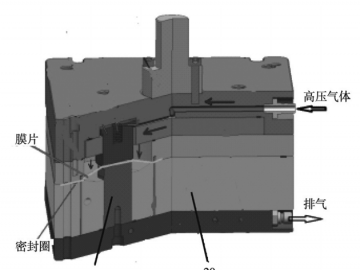

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...